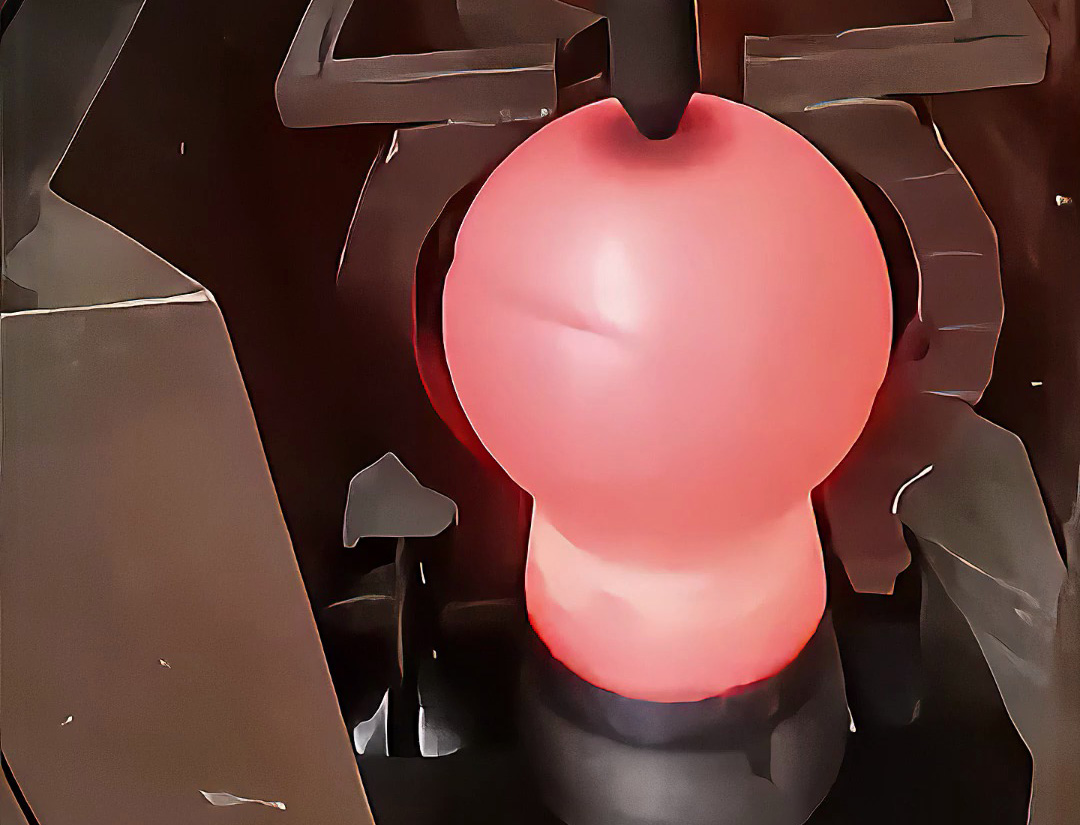

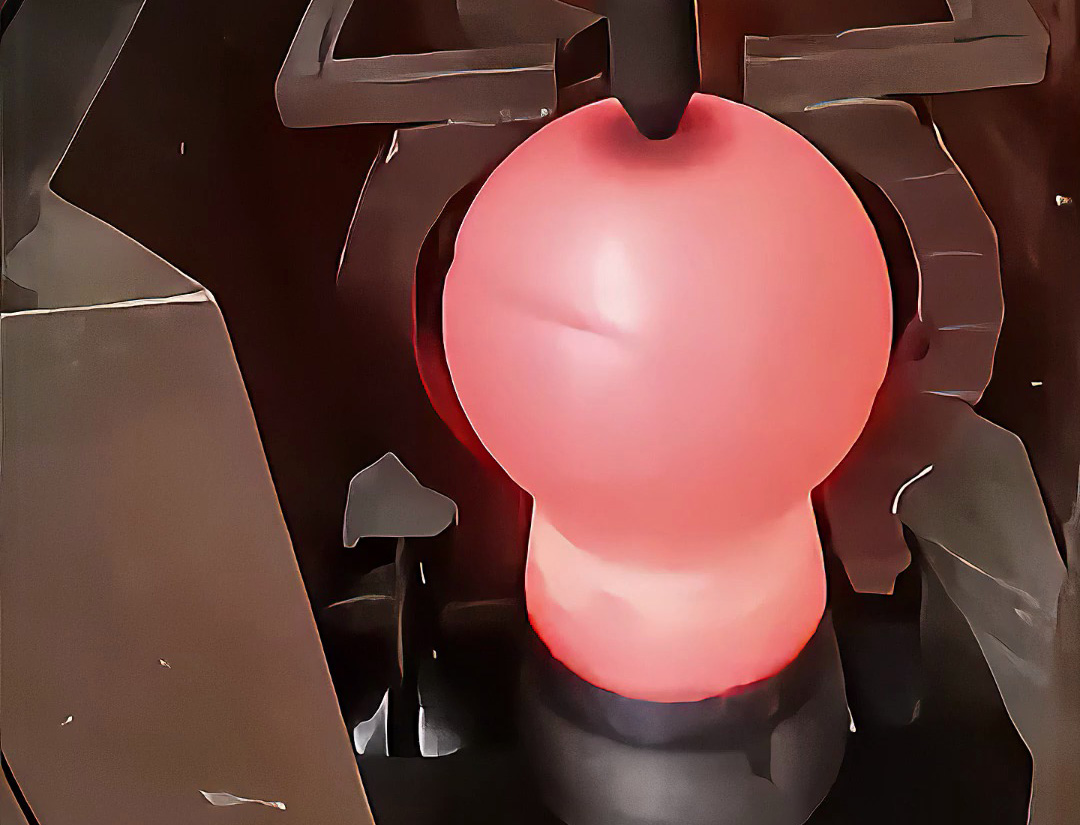

球头类零件(球铰接头、球阀球体、关节轴承球面等)作为机械传动与流体控制中的核心部件,需在球面接触、旋转摩擦工况下保持表面高硬度(HRC55-62)与均匀耐磨性,同时控制变形(球面圆度误差≤0.02mm)以确保配合精度。高频淬火机床通过 “仿形感应 + 旋转加热 + 智能控温” 的定制化工艺,突破球体曲面加热的均匀性难题,成为球头表面强化的高效方案。

球体的曲面几何特性(无固定平面 / 轴线)使传统淬火(如火焰加热、整体炉淬)面临两大难点:

高频淬火机床通过三项特殊工艺设计针对性解决:

感应器需完全适配球体曲率,确保磁场均匀覆盖球面:

结构设计:采用 “半球包裹式” 或 “环形环抱式” 仿形感应器,感应器内表面与球面保持 3-5mm 均匀间隙(误差≤0.5mm),避免局部磁场过强或过弱;

材质与冷却:紫铜材质(高导电导热),内置螺旋水冷通道(流量 2-3L/min),确保连续加热时感应器温度≤60℃(防止磁场衰减);

适配性:针对不同球体直径(φ10-200mm)和曲率(如球阀球体的 R50mm、关节轴承的 R30mm),可快速更换对应仿形感应器(换型时间≤15 分钟)。

某液压件厂数据显示:适配 φ50mm 球阀球体的仿形感应器,可使球面各点加热温差控制在 ±5℃内,解决了传统线圈的 “局部过热” 问题。

通过工件旋转与感应器协同运动,确保球面每一点的加热时间、温度完全一致:

旋转方式:球体通过双顶针定位(同轴度误差≤0.01mm),由伺服电机驱动匀速旋转(转速 5-15r/min,精度 ±0.1r/min),确保赤道区与极点的加热时间相同;

复合运动:对非完整球面(如球铰接头的 “半球 + 杆” 结构),感应器可配合轴向进给(速度 0.5-2mm/s),实现 “旋转 + 平移” 复合加热,避免杆部与球面过渡区过热;

优势:旋转加热使球面各点的硬化层深度偏差≤±0.1mm(传统静止加热偏差达 ±0.3mm),确保耐磨性均匀。

针对球体材质(如 45# 钢、20CrMnTi、不锈钢)的特性,通过闭环控温系统实现精准加热:

温度监测:红外测温仪实时捕捉球面温度(采样频率 10 次 / 秒),配合 PLC 程序将温度控制在 850-900℃(中碳钢)或 900-920℃(合金钢),偏差≤±5℃;

功率自适应:根据球体直径(φ10mm 需 10kW,φ100mm 需 30kW)和旋转速度,自动调节高频功率(响应时间≤0.1 秒),避免因球面曲率变化导致的加热波动;

冷却协同:加热结束后,仿形感应器同步切换为 “环形喷淋” 模式(冷却水压 0.3-0.5MPa),水流沿球面均匀覆盖,确保马氏体转变充分(冷却速度≥150℃/s)。

高频淬火后的球头,在核心性能指标上优势显著:

局部加热(热影响区≤2mm)使球面圆度误差≤0.02mm,无需后续磨削即可满足配合精度(如球铰接头与衬套的配合间隙≤0.03mm),较整体淬火(变形量≥0.1mm)节省 30% 加工成本。

单球加热时间 30-60 秒(φ50mm 球体),配合自动上下料机构,单班(8 小时)产能达 500-800 件,且合格率≥99%(传统火焰淬火合格率约 85%)。

液压领域:球铰接头球面淬火后,在高压(30MPa)液压系统中无泄漏,磨损量≤0.01mm / 万次循环;

阀门行业:球阀球体密封面淬火后,可耐受介质(水、油、气体)的长期冲刷,密封等级达 ANSI Class VI(零泄漏);

汽车行业:悬架关节轴承球面淬火后,在颠簸路况下的抗疲劳寿命提升至 10 万公里以上。

高频淬火机床对球头的淬火热处理,本质是通过 “曲面适配的工艺设计” 实现 “均匀硬化 + 精准变形控制”,突破了球体几何特性对表面强化的限制。其高效性与质量稳定性,使其成为球头类零件批量生产中 “耐磨性保障、寿命提升” 的核心工艺,为机械传动、流体控制等领域的可靠性升级提供了关键支撑。