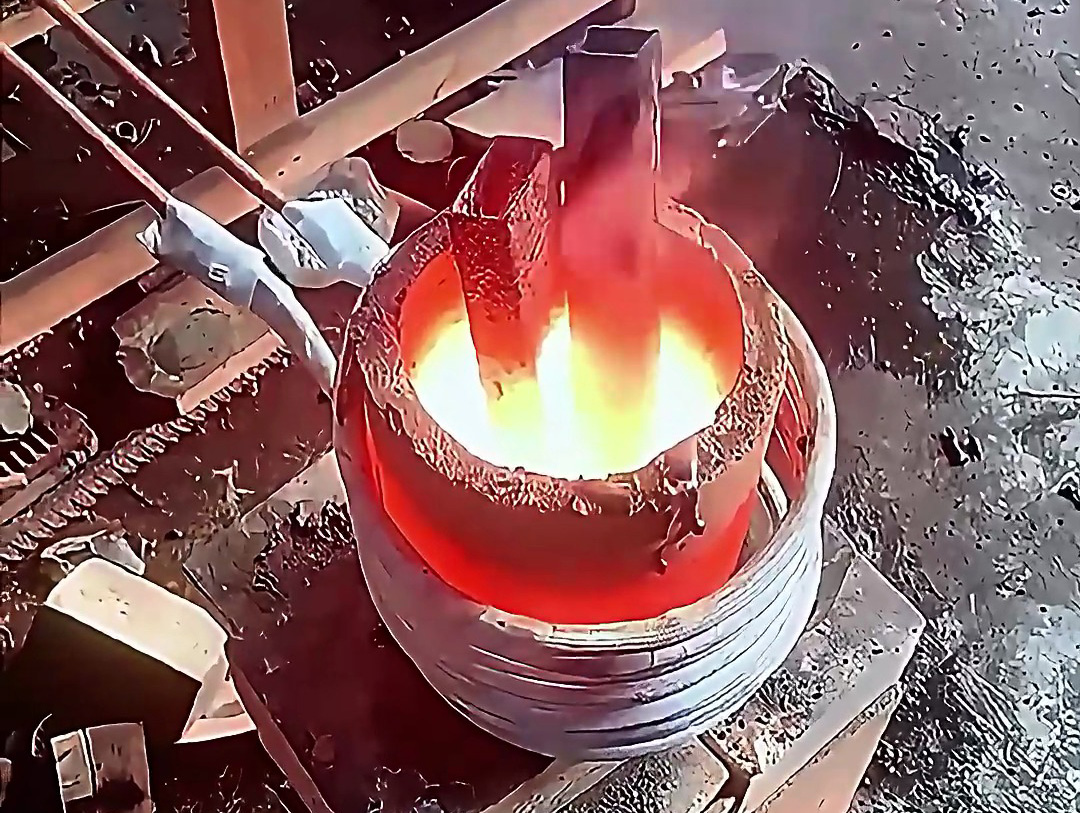

高频金属熔炼炉凭借 “高频感应加热” 的核心技术,将电能转化为金属内部的涡流热能,实现从室温到熔点的快速升温,适配钢铁、铝、铜、贵金属及特殊合金的熔炼需求。其 “科技感” 体现在精准控温与环境适应性,“实力” 则源于对多材质、多场景的兼容能力,尤其真空或保护气氛下的熔炼工艺,更是高端金属材料制备的关键设备。

相较于焦炭炉、电弧炉等传统熔炼设备,高频熔炼炉(频率通常 10-100kHz)的技术优势显著:

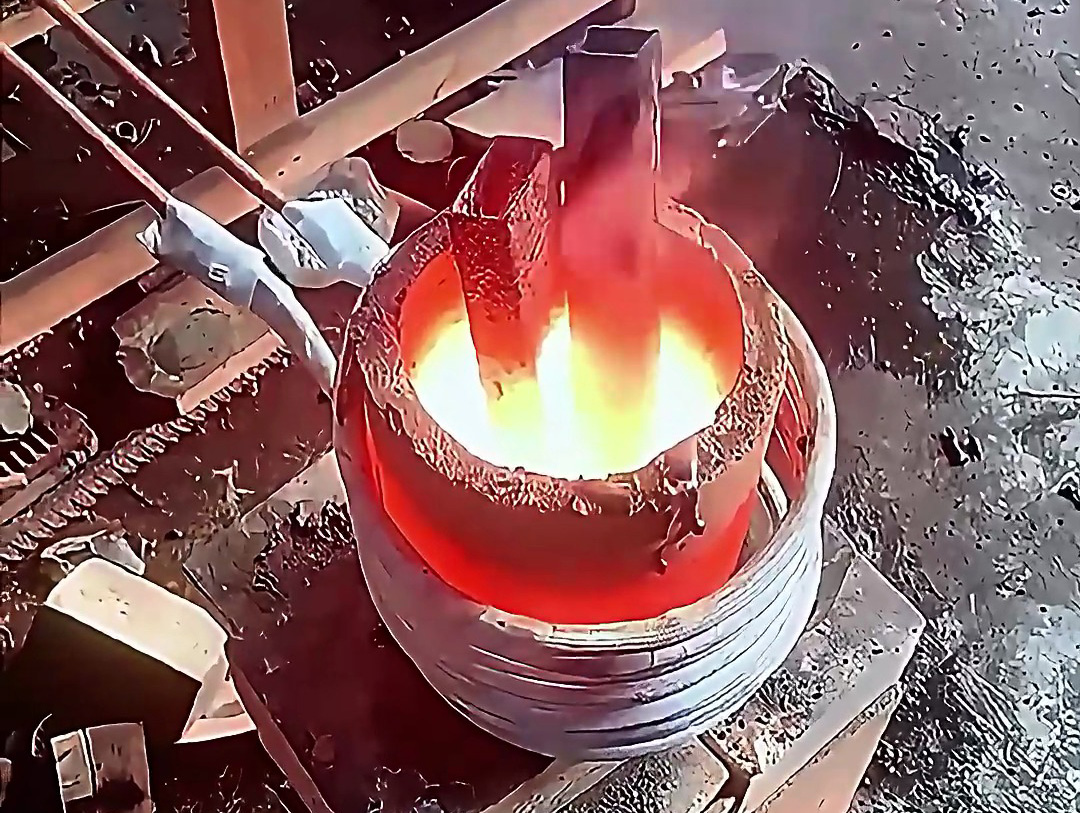

大气熔炼:适用于铝、铜等低活泼性金属,设备结构简单,操作便捷;

保护气氛熔炼:通入氩气、氮气等惰性气体,防止镁、钛等易氧化金属在高温下燃烧,确保熔炼纯度;

真空感应熔炼:在 10⁻³Pa 真空环境下,可去除金属中的气体(如氢、氧)和低沸点杂质(如铅、锌),制备超高纯度材料(纯度达 99.99% 以上),是航空航天用特种合金的核心设备。

高频熔炼炉的 “多材质兼容” 特性,使其在不同领域均有不可替代的价值:

| 熔炼材质 | 典型应用场景 | 高频熔炼优势 |

|---|

| 钢铁、铸铁 | 小型铸件、模具钢熔炼 | 升温快,可精准控制碳含量(偏差≤0.02%) |

| 铝、铝合金 | 汽车零部件、铝型材坯料 | 无氧化烧损,铝液纯净度提升 20% |

| 铜、铜合金 | 电机绕组、精密铜管坯 | 熔炼温度均匀,黄铜无 “锌烧损” 现象 |

| 金、银、铂等贵金属 | 首饰铸造、贵金属合金制备 | 损耗率≤0.5%(传统坩埚熔炼达 3%-5%) |

| 镍基、钛基合金 | 航空发动机叶片、高温部件 | 真空环境下可熔炼高活性金属,成分均匀 |

某贵金属加工厂数据显示:高频熔炼 1kg 黄金,损耗仅 0.3g,较传统焦炭坩埚熔炼(损耗 15-20g)节省原料成本超万元 / 月;而在航空领域,真空高频熔炼的镍基合金,疲劳寿命较普通熔炼提升 50% 以上。

功率范围:小型实验室用 5-30kW(熔炼量 0.5-5kg),工业用 50-500kW(熔炼量 10-500kg),可根据产能灵活选择;

频率选择:熔炼铁、镍等磁性金属用中高频(10-30kHz),铝、铜等非磁性金属用高频(50-100kHz,趋肤效应更显著);

智能操作:配备触摸屏人机界面,预设 100 + 种材质熔炼参数,一键启动;具备过温、过流、缺水保护,确保安全运行。

高频金属熔炼炉的 “科技与实力”,本质是通过感应加热技术打破传统熔炼的效率、纯度与适应性瓶颈。无论是小批量贵金属铸造,还是大规模合金生产,其 “精准控温、低损耗、多场景适配” 的特性,都使其成为现代金属熔炼的 “标配” 设备,直接推动高端制造领域的材料性能升级。对于追求 “高效、高质、高纯度” 的熔炼需求,高频感应技术无疑是最优解。