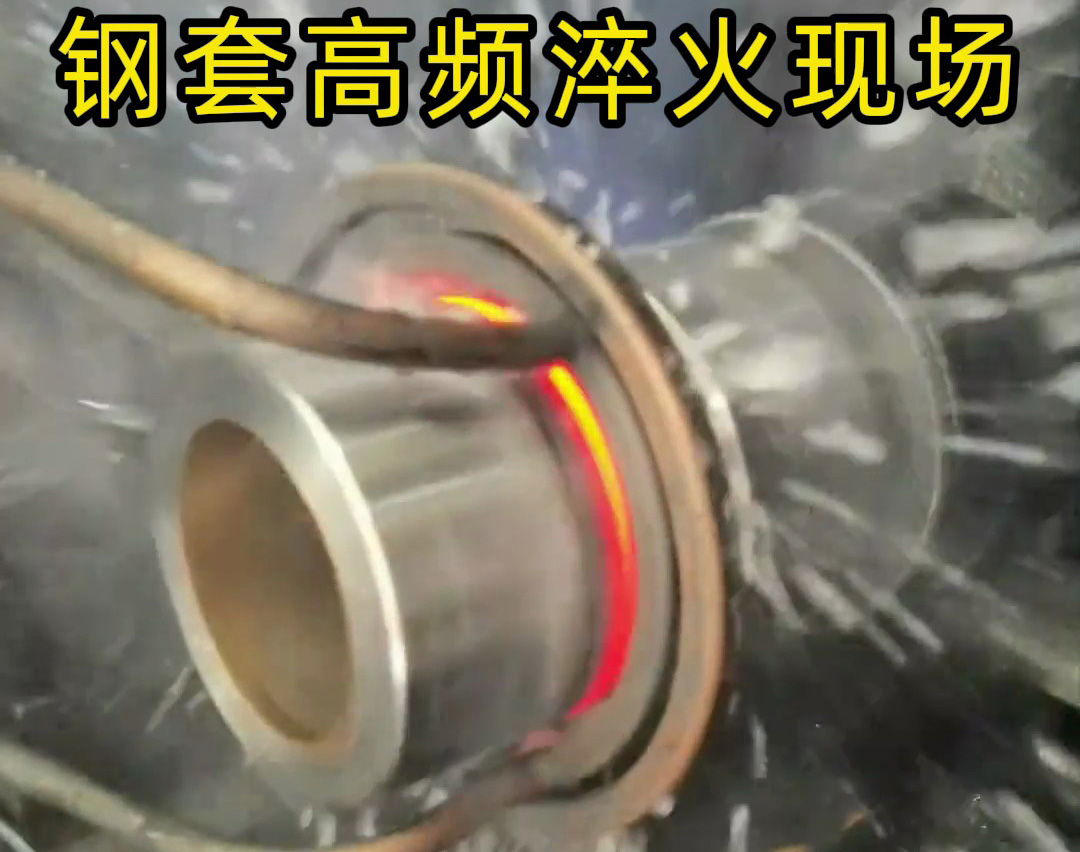

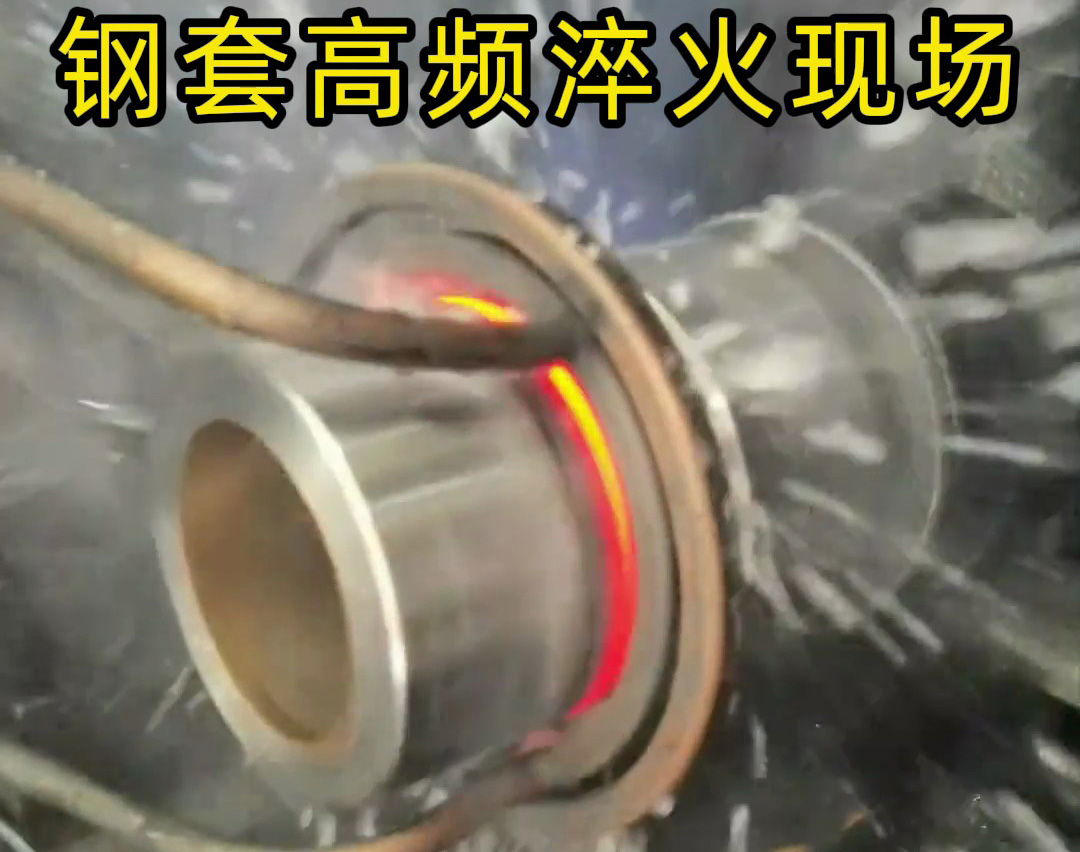

钢套作为机械传动中的关键耐磨部件,其表面硬度与变形量直接影响配合精度与服役寿命。高频淬火通过精准热控制与创新防变形设计,可在钢套表面形成 0.5-3mm 硬化层(硬度 50-60HRC),同时将变形量控制在 0.05mm 以内,满足精密机械的装配要求。

高频电流(30-800KHz)通过定制感应器时,在钢套表面产生涡流效应,热量集中于表层 0.1-3mm 区域(趋肤深度可控)。以 45# 钢套为例,200KHz 高频磁场可使 Φ50mm 钢套表面在 15 秒内升温至 850℃,而心部温度维持在 200℃以下,通过表层快速淬火(喷水或油冷)形成马氏体硬化层,心部保留韧性。

钢套淬火变形源于热胀冷缩产生的内应力,通过以下方式控制:

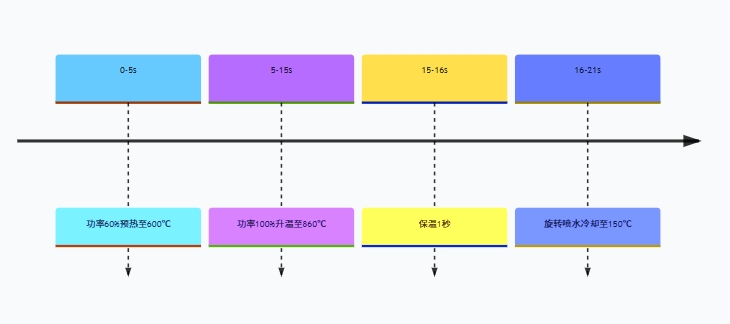

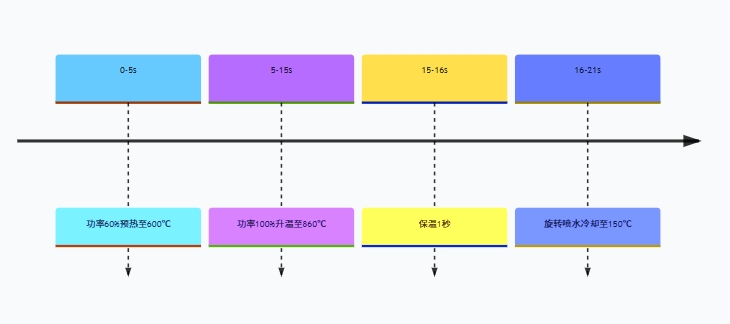

梯度加热:分阶段升温(如先 60% 功率预热,再 100% 功率加热),减少温差应力;

对称加热:环形感应器确保周向温度均匀(温差≤5℃),避免局部过热变形;

动态冷却:旋转喷淋冷却(转速 50-100rpm)使淬火介质均匀覆盖,降低冷却不均应力。

根据钢套尺寸与硬化层需求,感应器采用差异化设计:

| 钢套规格 | 感应器类型 | 频率选择 | 硬化层深度 |

|---|

| Φ10-30mm | 单匝空心线圈 | 400-800KHz | 0.5-1mm |

| Φ30-80mm | 多匝密绕线圈 + 导磁体 | 100-300KHz | 1-2mm |

| Φ80-200mm | 分段式组合线圈 | 30-100KHz | 2-3mm |

案例:某汽车变速箱 Φ60mm 钢套,采用 200KHz 双匝线圈 + 导磁体,加热 18 秒后喷水淬火,硬化层深度 1.2mm,圆周硬度差≤2HRC,椭圆度变形 0.03mm。

旋转速度:根据钢套直径调整(Φ50mm 以下 100rpm,Φ50-100mm 80rpm),确保周向冷却均匀;

冷却介质:水基淬火液(浓度 5-10%),沸点 105-110℃,既保证淬火烈度,又减少蒸汽膜效应导致的冷却不均;

喷淋压力:0.3-0.5MPa,呈扇形覆盖钢套表面,避免局部过冷。

预变形补偿:根据模拟计算,对易变形部位(如薄壁段)提前施加反向应力;

应力释放槽:在非关键部位开设 0.5mm 深槽,引导应力集中释放;

后处理时效:淬火后 200℃低温回火 2 小时,消除残余应力 30-50%。

| 指标 | 高频淬火(钢套) | 盐浴淬火 | 渗碳淬火 |

|---|

| 硬化层均匀性 | ±0.1mm | ±0.3mm | ±0.2mm |

| 变形量 | ≤0.05mm | ≥0.15mm | ≥0.1mm |

| 生产效率 | 10-30 秒 / 件 | 10-20 分钟 / 件 | 4-6 小时 / 件 |

| 能耗 | 0.2-0.5kWh / 件 | 2-5kWh / 件 | 10-15kWh / 件 |

挑战:Φ100×500mm 长径比 5:1,传统淬火变形超 0.2mm

解决方案:分段式感应器(上中下三线圈),50KHz 中频加热,旋转冷却(60rpm)

结果:变形量 0.04mm,直线度≤0.02mm/m,满足精密注塑机要求

感应器维护:每周用盐酸溶液(5% 浓度)清洗线圈水垢,保持冷却水路流量≥15L/min;

频率校准:每月用示波器检测高频电源输出波形,频率漂移超过 ±1% 时需调试;

导磁体更换:铁氧体导磁体每 5000 次使用后磁导率下降 10%,需及时更换以保证加热均匀性。

钢套高频淬火通过热控技术与防变形设计的深度融合,实现了从 "经验工艺" 到 "数字工艺" 的跨越。从汽车零部件到高端装备制造,其精密控制能力正成为提升机械产品可靠性的核心技术之一。如需针对具体钢套规格(材质、直径、长度)制定淬火方案,可提供详细参数,我们将协助设计专属的感应器配置与工艺曲线。