在注塑模具的制造与维修中,顶针作为核心部件(负责顶出塑件),其端部因频繁与高温塑料(60-300℃)及模具型腔摩擦,极易磨损。为延长使用寿命,通常会在顶针端部焊接硬质合金头(如钨钢 WC-Co,硬度 HRC80 以上),而高频感应焊接凭借 “局部精准加热、热影响区小” 的特性,成为这一连接的理想工艺,完美解决传统焊接的变形、脆化问题。

顶针(材质多为 SKD61 热作模具钢,硬度 HRC45-50)在注塑生产中需满足:

耐磨性:每次注塑循环(10-60 秒)都需与塑件、型腔接触,端部磨损量若超过 0.1mm,会导致塑件顶出变形、表面划伤;

耐高温性:接触高温塑料时,端部温度可达 150-200℃,普通顶针易因软化导致磨损加速;

精度保持:顶针与模具导向孔的配合间隙通常≤0.02mm,焊接后若变形超差,会导致卡滞、异响。

因此,在顶针端部焊接硬质合金头(耐磨性是 SKD61 的 5-10 倍)是提升寿命的关键,但连接质量直接决定效果 —— 传统焊接方式存在明显缺陷。

顶针与合金头的连接(通常为 φ3-12mm 的小尺寸部件)对焊接精度要求极高,传统方式(如火焰钎焊、电弧焊)难以满足:

火焰钎焊:

加热范围大(热影响区≥5mm),顶针基体易过热退火(硬度从 HRC48 降至 HRC35 以下),导致根部强度不足;

温度难控(易超过 900℃),合金头(WC-Co 在高温下易脱碳)出现脆性增加,使用中易崩裂;

焊接后顶针直线度偏差≥0.03mm,需二次校直,影响装配精度。

电弧焊:

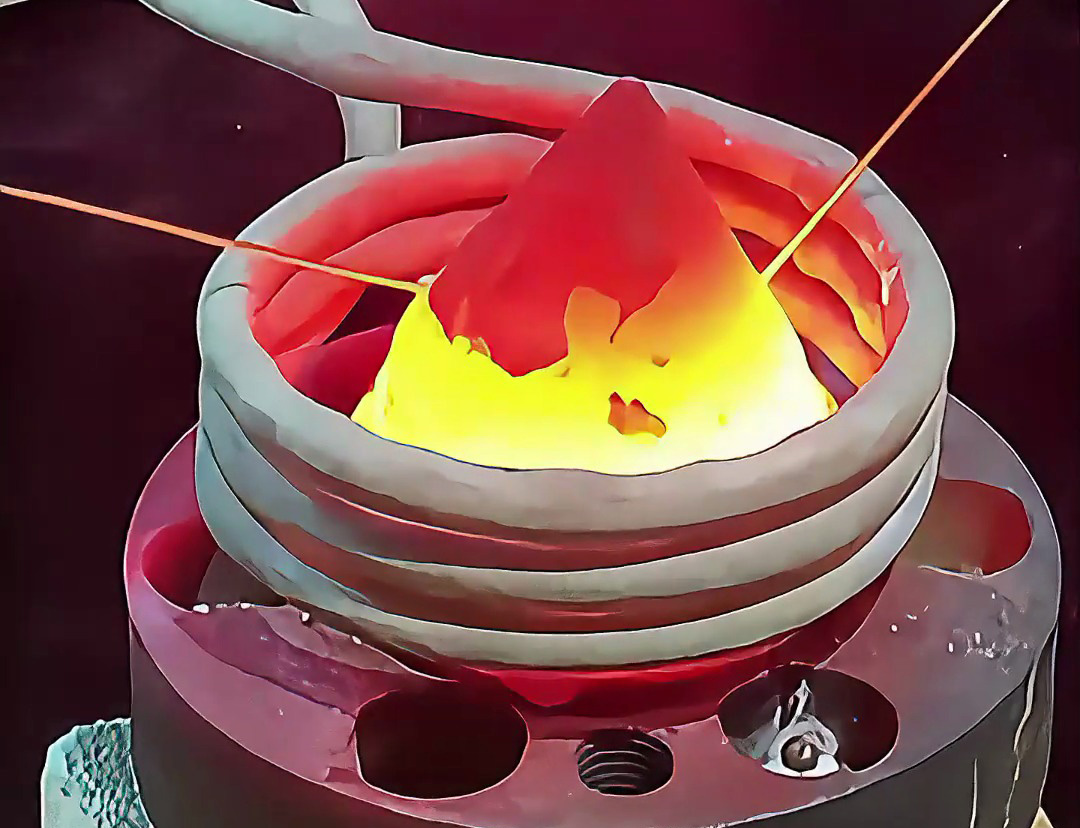

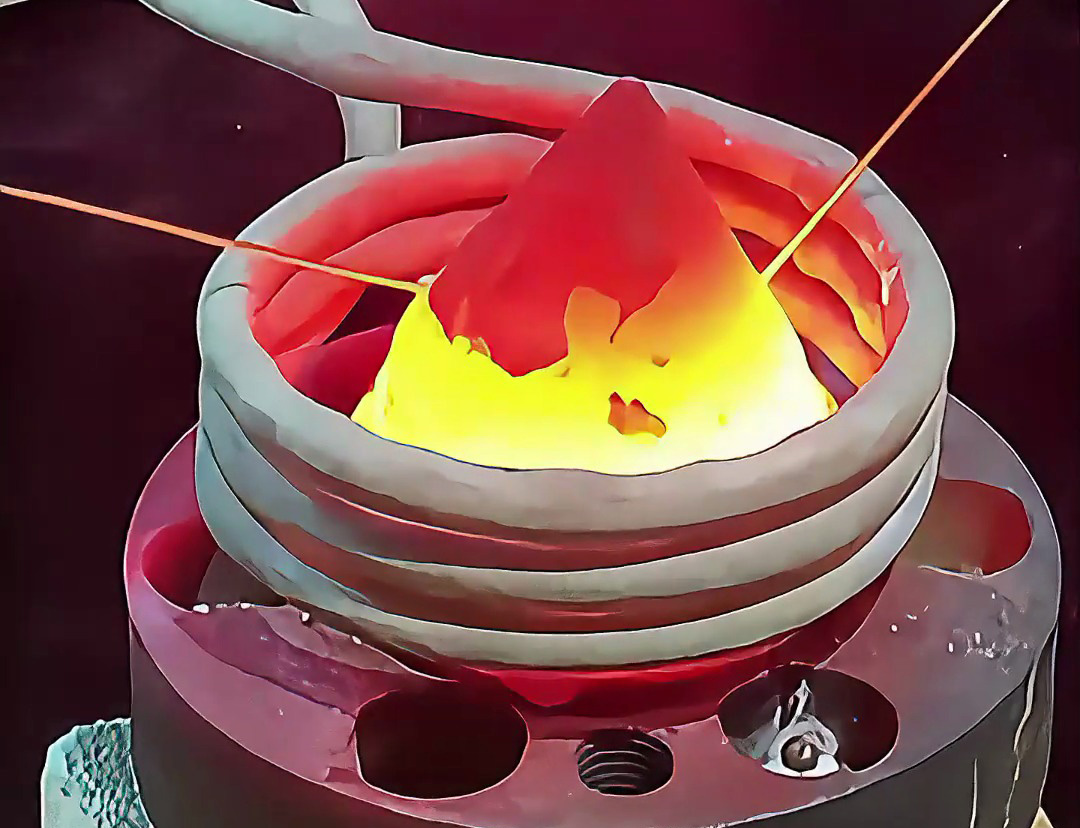

高频感应焊接通过高频电流(200-400kHz)的局部聚焦加热,精准破解这些问题:

仅加热焊接接头(直径 3-8mm),热影响区≤1mm,顶针基体硬度损失≤HRC3;

温度控制在钎料熔点(750-850℃,如铜银钎料),低于合金头(熔点≥1400℃)和顶针(熔点 1500℃),避免母材损伤;

焊缝剪切强度≥250MPa,合金头与顶针结合牢固,且顶针直线度偏差≤0.01mm,无需二次加工。

以 φ6mm SKD61 顶针焊接 φ3mm WC-Co 合金头为例,工艺步骤严格可控:

清洁:用酒精擦拭顶针端部(焊接面)和合金头底面,去除油污、氧化皮;用细砂纸打磨至 Ra≤0.8μm,增强钎料浸润性;

定位:将合金头对准顶针端部中心(偏差≤0.1mm),用工装固定(避免加热时偏移),间隙预留 0.05-0.1mm(供钎料填充);

放钎料:在间隙处放置薄片状铜银钎料(厚度 0.1-0.2mm),并涂抹少量钎剂(去除氧化膜)。

外观:焊缝无气孔、断缝,合金头无偏斜(同心度≤0.02mm);

强度:用拉力试验机测试,合金头脱落时的剪切力≥1500N(对应剪切强度 250MPa);

性能:顶针基体硬度≥HRC45,合金头硬度≥HRC78(未因加热导致性能下降)。

寿命延长:高频焊接的合金顶针,在 PP、ABS 等塑料的注塑生产中,使用寿命可达 10-20 万次,是普通顶针(2-5 万次)的 3-5 倍;

减少停机:传统顶针每 2-3 个月需更换一次,合金顶针可延长至 1-2 年,模具停机维修时间减少 80%;

适配场景:尤其适合高填充塑料(如含玻纤 30% 的 PA66)、高温塑料(如 PC、POM)的注塑模具,耐磨性优势更突出。

注塑机磨床顶针合金高频焊接的核心,是用 “精准可控的能量” 实现硬质合金与顶针基体的 “强连接 + 低损伤”。相比传统焊接,它不仅解决了变形、脆化等痛点,更通过延长顶针寿命、减少维护,为注塑生产降本增效提供了切实支撑。对模具制造与维修企业而言,这一工艺已成为提升模具耐用性的 “标配技术”。