线束端子高频锡焊工艺,依托高频感应加热技术的 “非接触、局部化” 优势,实现电线与端子连接部位的快速精准锡焊 —— 仅针对端子区域加热,完全不损伤电线绝缘层,既解决了传统焊接的效率与质量痛点,又以智能化、自动化特性适配多领域高要求线束连接需求,成为汽车、新能源、电子电器等行业线束制造的优选工艺。

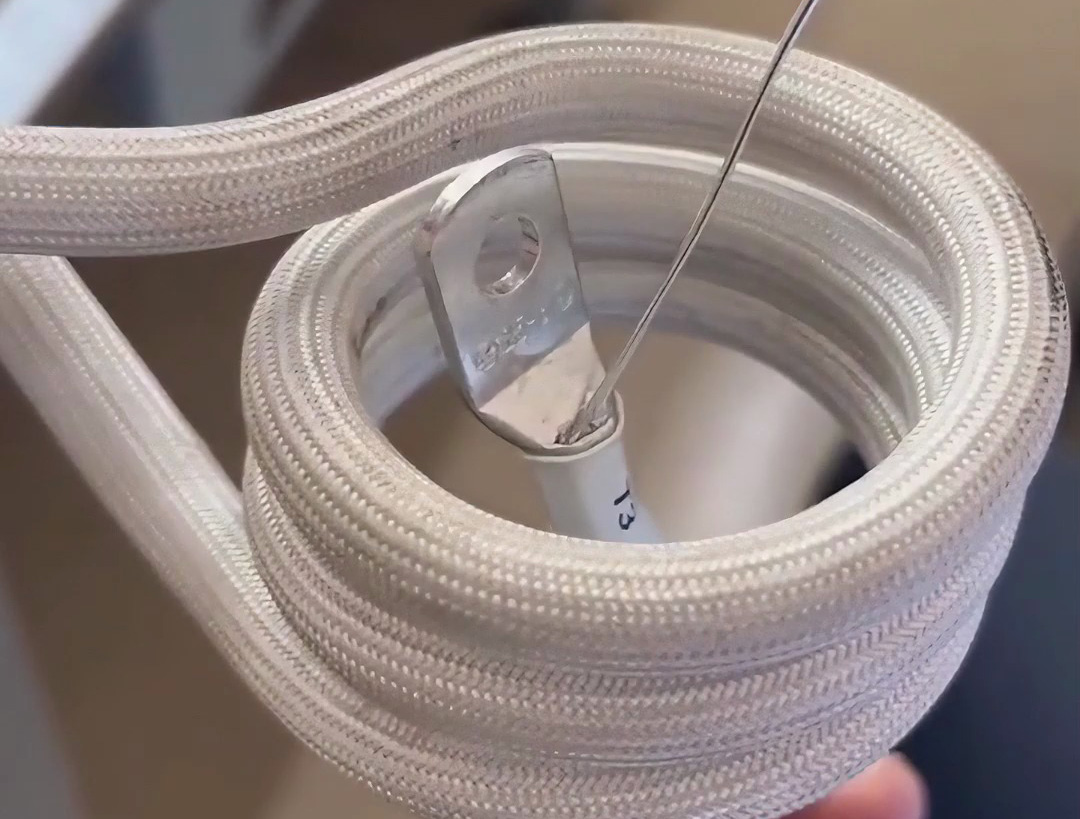

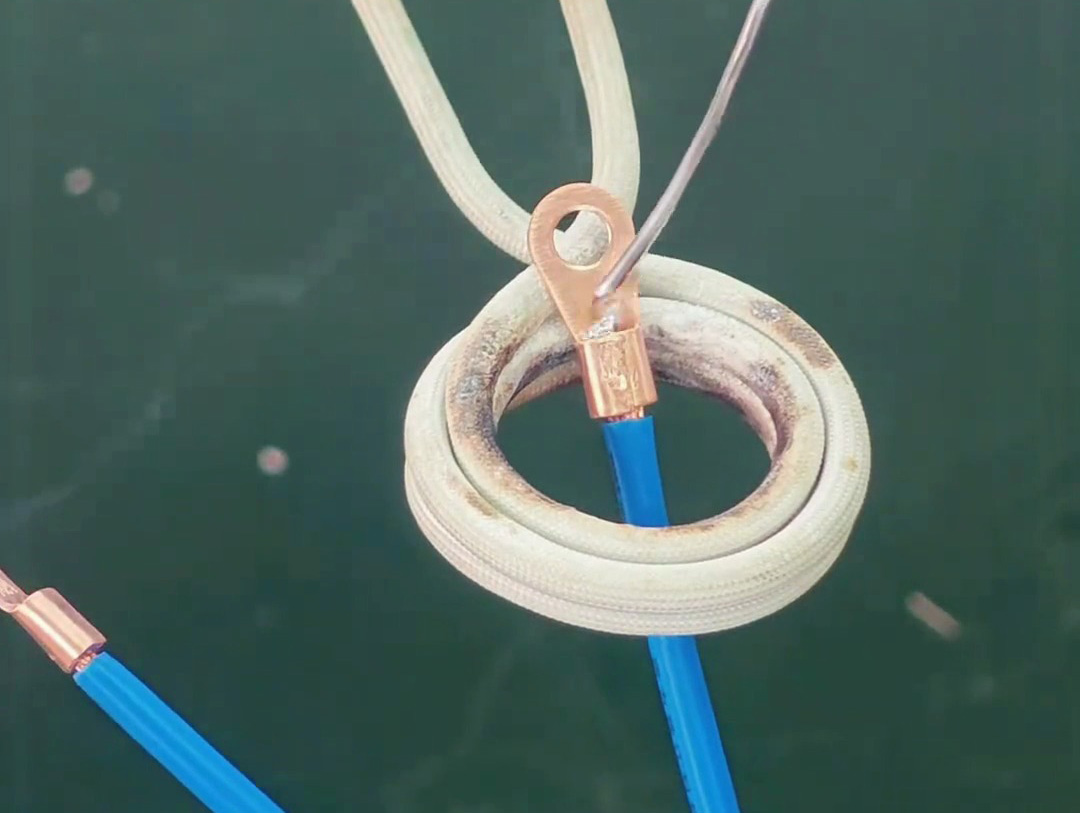

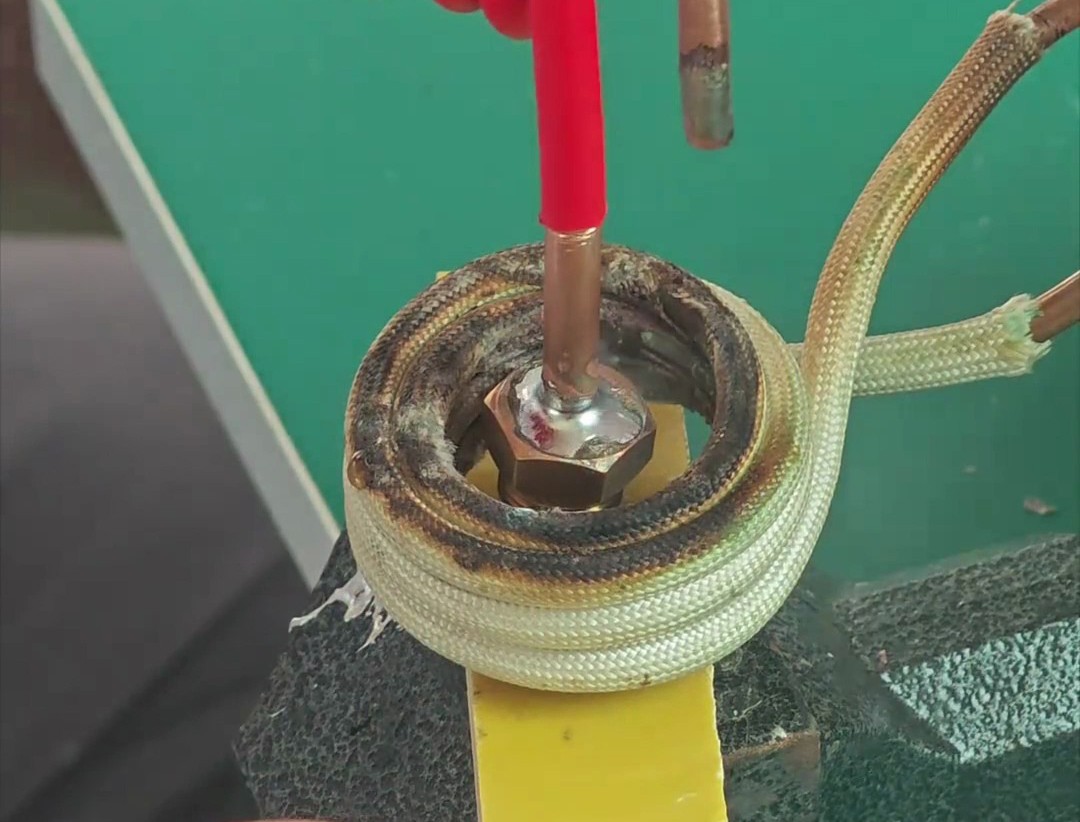

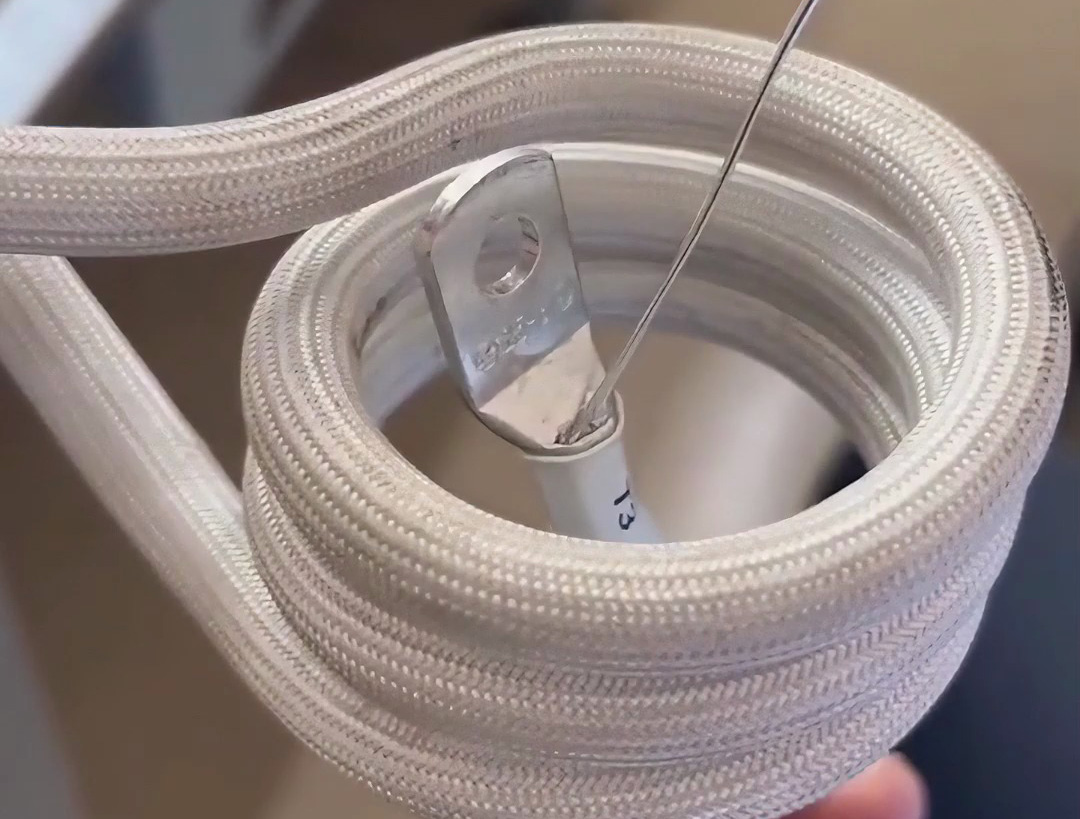

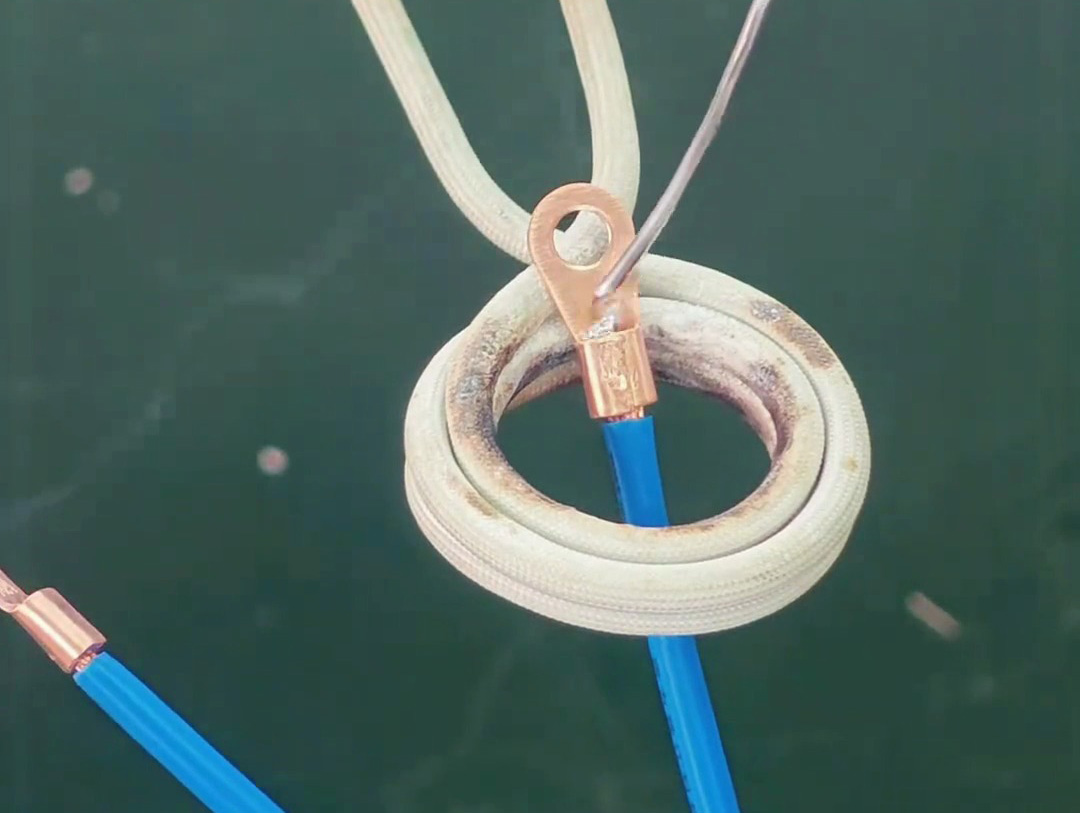

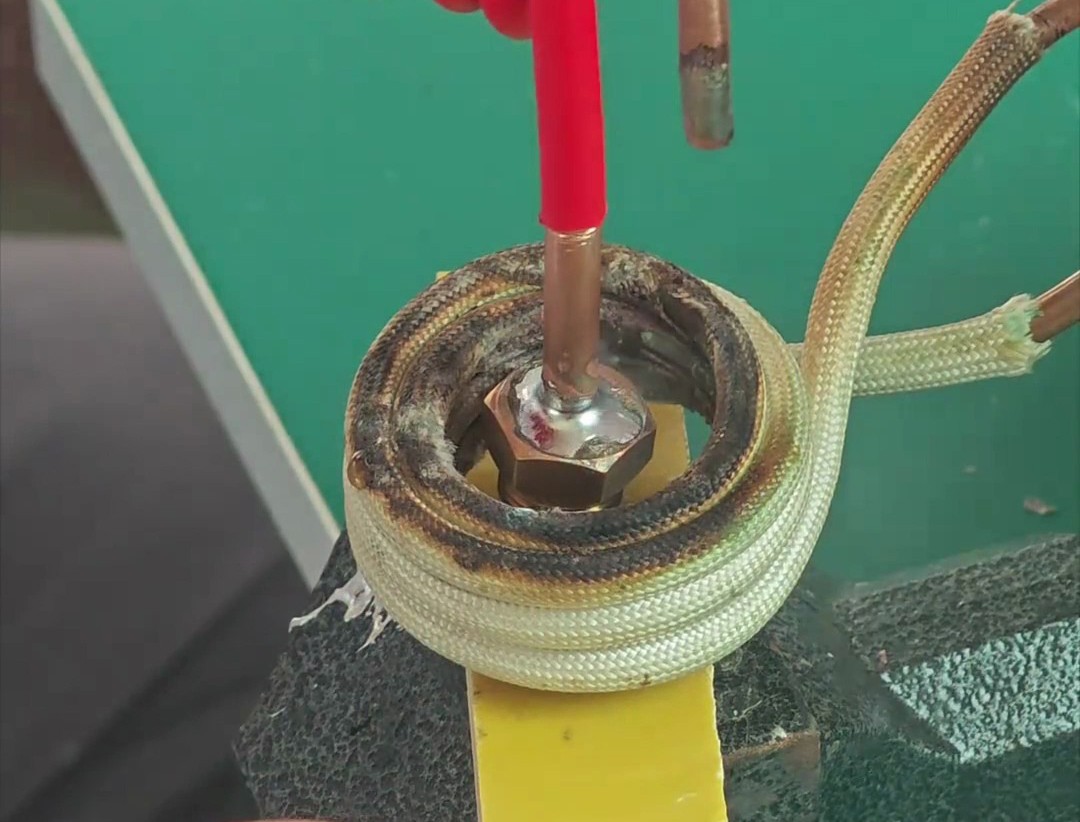

从工艺原理来看,高频锡焊的 “精准加热” 特性彻底区别于传统焊接。其核心逻辑是:将高频感应线圈套设在端子与电线的连接部位(端子为金属材质,可被感应加热;电线绝缘层为非金属,不吸收磁场能量),线圈通以高频电流后产生交变磁场,端子在磁场作用下内部产生涡流并快速升温,热量传导至预放置的焊锡(如锡丝、锡环),使焊锡熔化并填充端子与电线铜芯的间隙,完成焊接。整个过程中,热量仅集中在金属端子(加热温度精准控制在 230-280℃,匹配焊锡熔点),电线绝缘层(如 PVC、PE 材质)因不参与感应加热,温度始终低于耐受阈值(通常<80℃),从根源上避免了传统焊接中绝缘层烫伤、熔化的问题。

相较于传统电烙铁焊接、火焰焊接,线束端子高频锡焊的优势尤为突出,直接针对行业痛点实现突破:

告别 “绝缘层损伤”,提升线束可靠性

传统电烙铁焊接需将烙铁头直接接触端子与电线,高温烙铁头易误触绝缘层,导致绝缘层融化、开裂,后期使用中可能出现漏电、短路;火焰焊接(如瓦斯焊)的火焰温度难以控制(通常>800℃),不仅易烧损绝缘层,还可能导致端子过热变形。而高频锡焊的非接触加热模式,让绝缘层与高温源完全隔离,焊接后绝缘层完好无损,线束的电气绝缘性能与使用寿命显著提升,尤其适配汽车线束、新能源电池线束等对绝缘可靠性要求极高的场景。

摆脱 “效率低下”,适配批量自动化生产

电烙铁焊接依赖工人手动操作,单组端子焊接需 10-15 秒,且易因操作手法差异导致焊接质量波动;火焰焊接则需频繁调整火焰大小,单件处理时间更长。高频锡焊可与自动化设备(如机械臂、输送线)结合,实现 “上料 - 定位 - 加热 - 焊接 - 下料” 全流程自动化,单组端子焊接时间可缩短至 2-3 秒,效率提升 5-7 倍,且通过程序预设加热参数(功率、时间),每一组焊接的焊锡浸润度、焊点强度完全一致,合格率超 99.5%,完美适配电子电器、航空航天领域的批量线束制造需求。

避免 “焊点虚接”,保障连接稳定性

电烙铁焊接若温度不足或加热时间过短,易出现焊锡未完全熔化导致的 “虚接”,后期使用中焊点易因震动、发热脱落;火焰焊接则可能因受热不均导致焊锡分布不均。高频锡焊通过精准控温与局部加热,确保焊锡充分熔化并均匀包裹电线铜芯与端子,形成致密的焊接接头,拉拔强度较传统焊接提升 30% 以上,能抵御汽车行驶、电机运转等场景的振动与冲击,减少后期故障风险。

从行业应用来看,该工艺已深度融入多领域线束制造:在汽车线束领域,用于发动机舱、底盘等高温环境下的端子焊接,避免绝缘层受损;在新能源电池领域,适配锂电池极耳与线束端子的焊接,确保大电流传输下的连接稳定性;在航空航天领域,用于精密电子设备的线束连接,通过自动化焊接保障焊点一致性;在电子电器领域,批量生产家电内部线束,提升制造效率与产品可靠性。

综上,线束端子高频锡焊工艺不仅是传统焊接方式的 “替代者”,更是线束制造向 “智能化、自动化、高可靠性” 升级的关键技术支撑。其非接触局部加热的特性,解决了绝缘层损伤、效率低下、焊点虚接等核心痛点,为不同领域的线束连接需求提供了稳定、高效的解决方案,推动线束制造工艺向更高质量标准迈进。