黄铜管凭借优异的导热性、导电性和可加工性,成为制冷、空调、水暖等领域的核心管材。而高频感应焊接技术的应用,彻底解决了传统火焰焊接在黄铜管连接中存在的氧化、变形、热影响区过大等难题,以 “高效、精准、稳定” 的特性,成为黄铜管连接的优选工艺,广泛覆盖从工业管道到精密工艺品的全场景。

黄铜管(如 H62、H65 黄铜)在传统火焰焊接(氧乙炔焊)中,因自身特性易面临以下问题,直接影响连接质量:

氧化严重:黄铜含锌量较高(30-40%),火焰焊接时锌易蒸发(锌沸点 907℃,低于铜的熔点 1083℃),导致焊缝出现 “锌烧损”,形成气孔、砂眼,密封性下降(泄漏率≥3%);

变形量大:黄铜管壁厚通常为 0.8-3mm,火焰加热范围广(热影响区≥8mm),管体易因热胀冷缩产生弯曲(直线度偏差≥1mm/m)或管壁减薄(强度下降 20%);

质量波动:依赖操作人员对火焰大小、加热时间的 “经验判断”,批量生产时焊缝强度偏差可达 ±15%,难以满足精密场景(如电子散热器)的一致性要求。

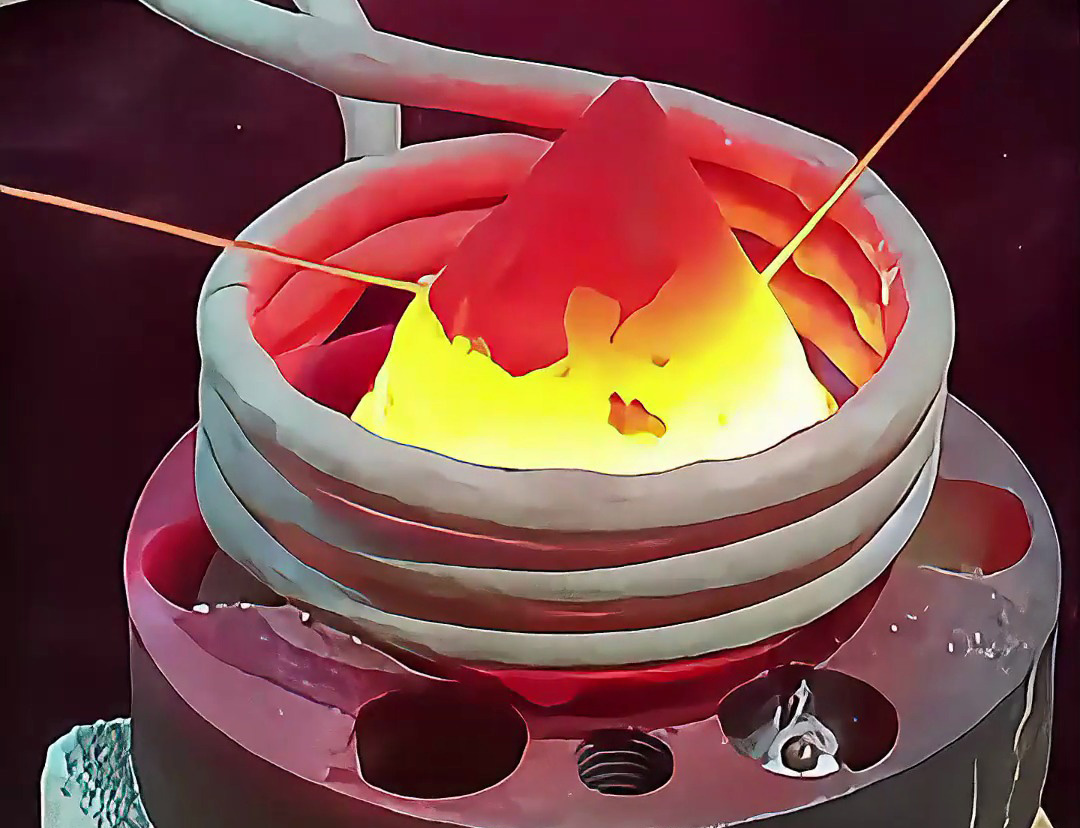

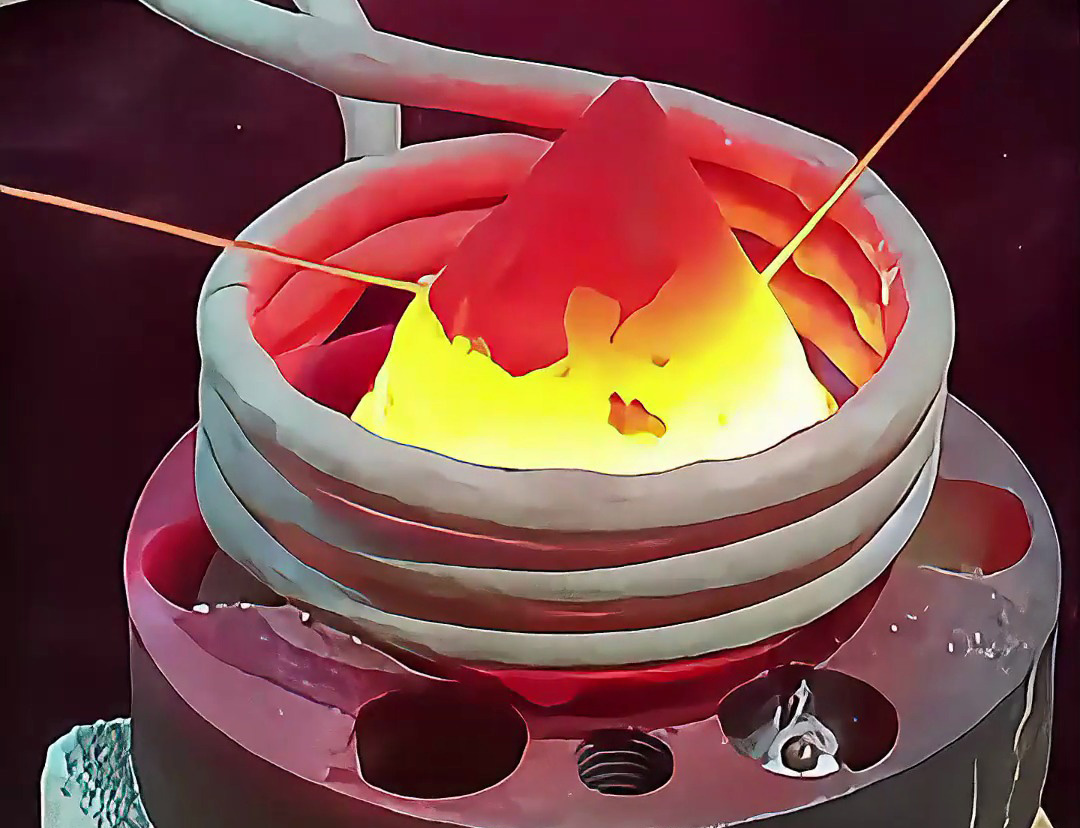

高频感应焊接通过高频电流(100-200kHz)的局部聚焦加热,精准破解这些痛点:

加热时间短(3-8 秒 / 接头),锌蒸发量控制在 5% 以内,焊缝致密无气孔;

热影响区仅 1-3mm,管体变形量≤0.1mm/m,无需后续校直;

温度、时间参数可预设,批量焊接强度偏差≤5%,合格率稳定在 99% 以上。

黄铜管高频焊接的价值,在于用 “可控的能量” 释放了黄铜材料的性能潜力 —— 既保留了黄铜的导热、导电优势,又通过高质量焊缝实现了可靠连接。无论是工业级管道的高压密封需求,还是精密部件的低变形要求,这种工艺都能以 “高效 + 精准” 的双重优势,成为黄铜管连接的理想选择,推动相关领域的生产效率与产品质量升级。