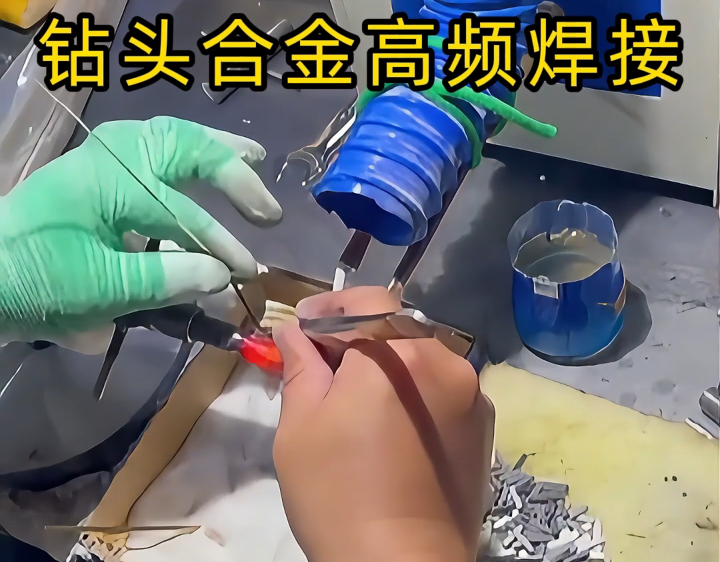

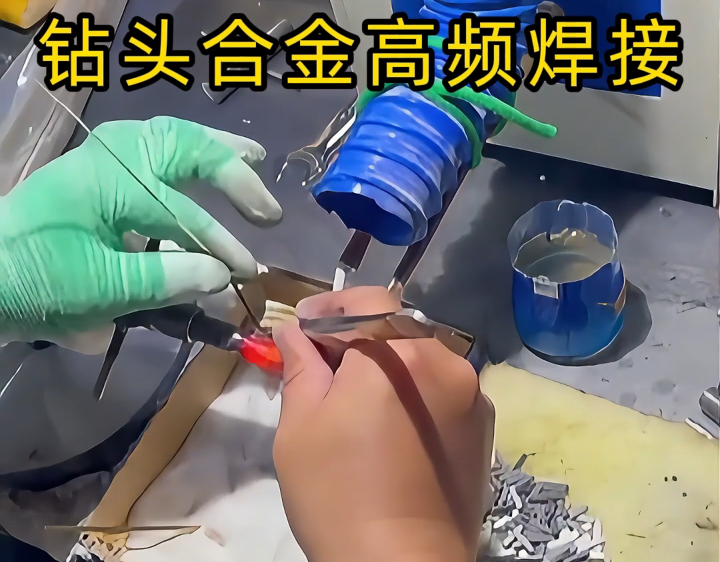

您现在看到的工人使用海拓高频焊机焊接钻头合金的现场,正是高频焊接技术在硬质合金与钢材连接场景中的典型应用。相比传统火焰焊接,高频焊接通过精准控制加热时间、温度和加热范围,完美解决了钻头合金焊接中 “过热脆化”“结合强度不足” 等痛点,满足各类合金(如钨钢、碳化钨)与基体钢材的焊接工艺需求。

钻头的工作端通常采用高硬度合金(如 WC-Co 硬质合金,硬度 HRC80 以上),而柄部为韧性钢材(如 45# 钢),两者焊接需同时满足:

合金不过热(硬质合金熔点高,但超过 1000℃易氧化、晶粒粗大,导致脆性增加);

钢材熔深足够(确保焊缝剪切强度≥300MPa,避免使用中合金脱落);

加热范围集中(钻头刃口精度高,过热会导致刃口变形,影响切削精度)。

传统火焰焊接(氧乙炔焊)难以平衡这些需求:

火焰温度不易控制(易超过 1100℃),导致合金边缘氧化发黑,强度下降;

加热范围大(热影响区≥5mm),钻头柄部钢材易过热退火(硬度从 HRC30 降至 HRC20 以下);

依赖人工经验判断 “火候”,批量焊接时合格率波动大(通常 70-80%)。

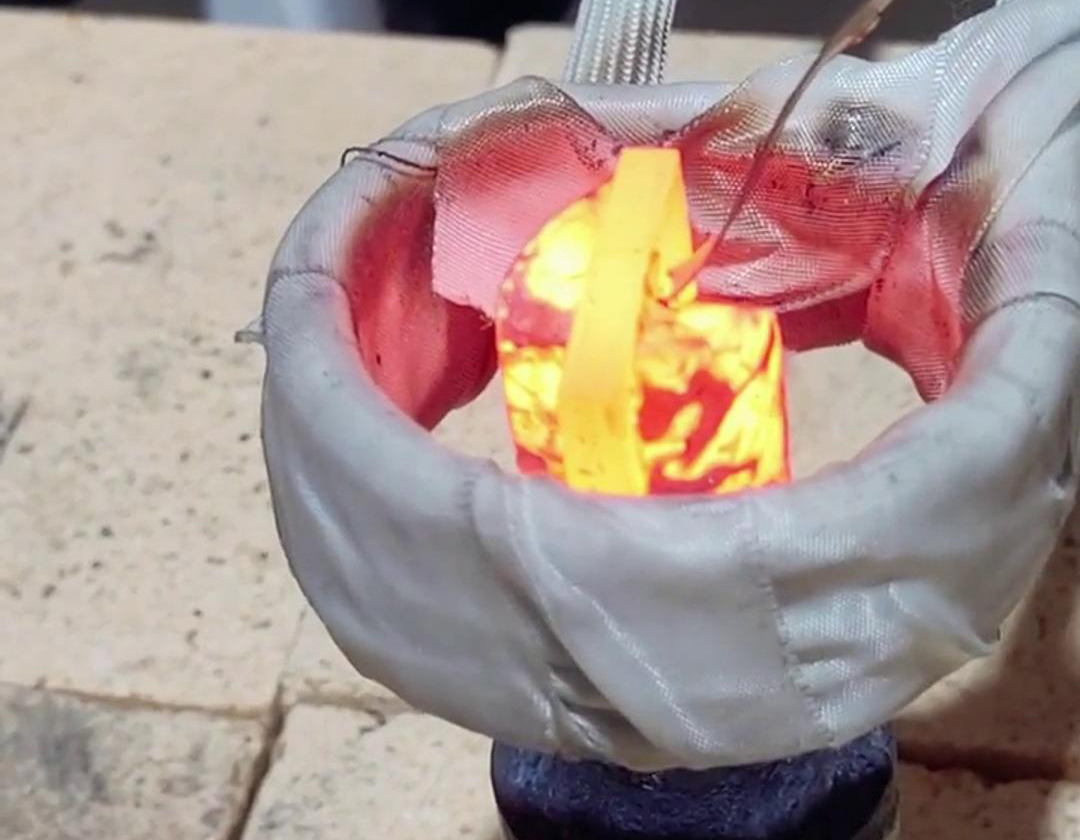

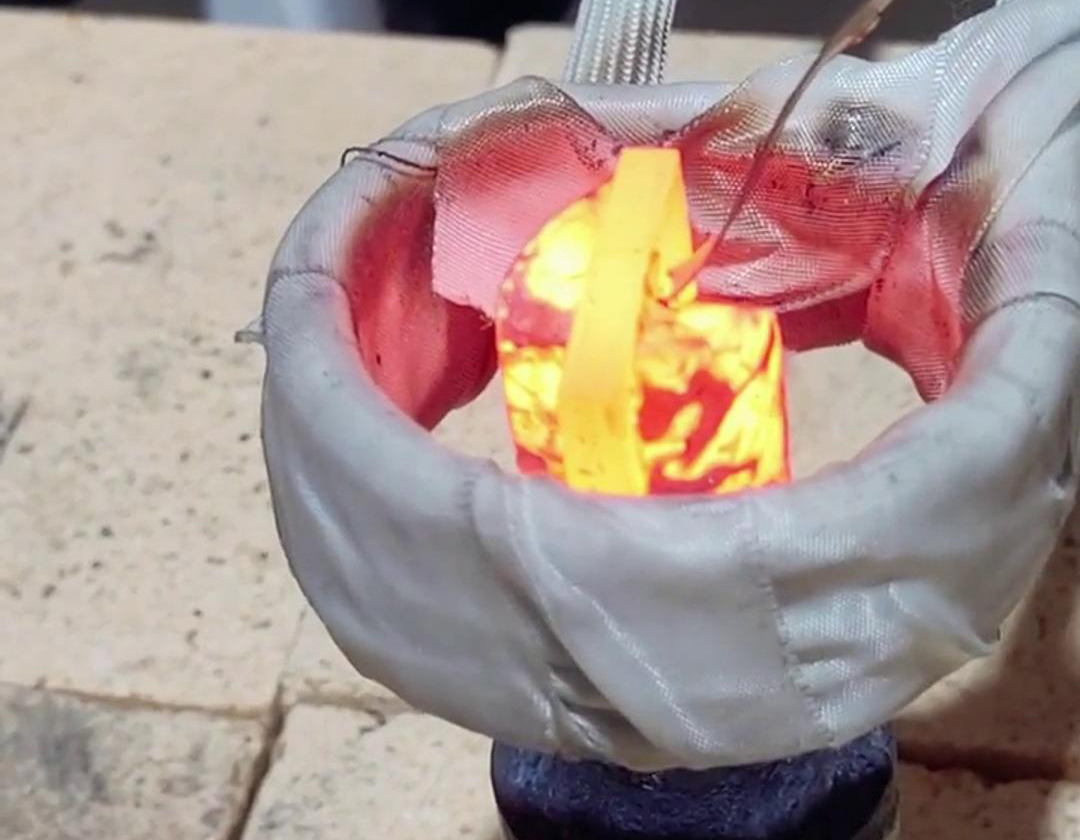

高频焊机(频率 20-50kHz)通过电磁感应加热,从时间、温度、范围三个维度实现精准控制,完美适配钻头合金焊接:

闭环控温:配备红外测温仪实时监测焊接区温度,当温度接近预设值(如 900℃)时,设备自动降低功率,避免超温;

对比火焰焊接:高频焊接温度偏差≤5℃,火焰焊接偏差≥50℃;

焊缝效果:钢材与合金界面形成均匀扩散层(厚度 5-10μm),剪切强度达 350MPa 以上,远超火焰焊接的 250MPa,满足钻头高速切削的受力需求。

线圈定制:采用仿形感应线圈(贴合钻头合金与钢材的过渡区),磁场仅作用于焊缝及周边 1-2mm 范围;

热影响区控制:合金头非焊接区温度≤200℃(无氧化),钢材柄部热影响区≤3mm(硬度下降≤HRC3),钻头刃口无变形(跳动量≤0.01mm);

而火焰焊接的热影响区≥8mm,刃口易因热变形导致切削精度下降。

预处理:清理合金与钢材接触面的氧化层,涂抹专用钎剂(去除表面氧化膜),放置铜基焊片(厚度 0.3-0.5mm);

定位装夹:将钻头固定在工装中,确保合金与钢材对接间隙≤0.1mm,线圈对准焊缝;

高频加热:启动设备,5 秒内完成 “升温 - 焊料熔化 - 浸润” 全过程,自动断电;

冷却检测:自然冷却 10 秒后,用硬度计检测合金头硬度(保持 HRC80 以上),拉力试验机测试焊缝强度(≥350MPa)。

海拓高频焊机在钻头合金焊接中的应用,重新定义了合金焊接的 “精准标准”—— 用可控的时间、稳定的温度、聚焦的范围,解决了火焰焊接的质量波动问题。无论是钨钢钻头、合金刀具还是其他硬质合金与钢材的连接,高频焊接都能以 “高合格率(≥98%)+ 强焊缝强度 + 小变形量” 的优势,成为合金焊接工艺的理想选择,为工具制造的质量提升提供有力支撑。