在电力设备中,大铜排(如母线排、变压器铜带)是电流传输的 “主干道”,其焊接质量直接决定电力系统的安全性与稳定性。高频焊接技术凭借 “加热速度快、热影响区小、材料适应性强” 的特性,在大铜排焊接中展现出显著优势,成为替代传统焊接工艺的理想方案,尤其在电力设备母线排、变压器铜带等核心场景中应用广泛。

大铜排(厚度 5-50mm,宽度 50-300mm)多为高纯度紫铜(T2、T3)或无氧铜,要求焊接后接头导电性能接近母材、无裂纹且机械强度达标。高频焊接在以下场景中表现突出:

母线排是变电站、开关柜中连接各设备的 “电流桥梁”,需承受高电压、大电流(可达数千安培),焊接要求严苛:

变压器中的铜带(厚度 0.5-3mm,宽度 30-100mm)需多片拼接形成绕组,要求焊接效率高、接头薄且光滑(避免涡流损耗):

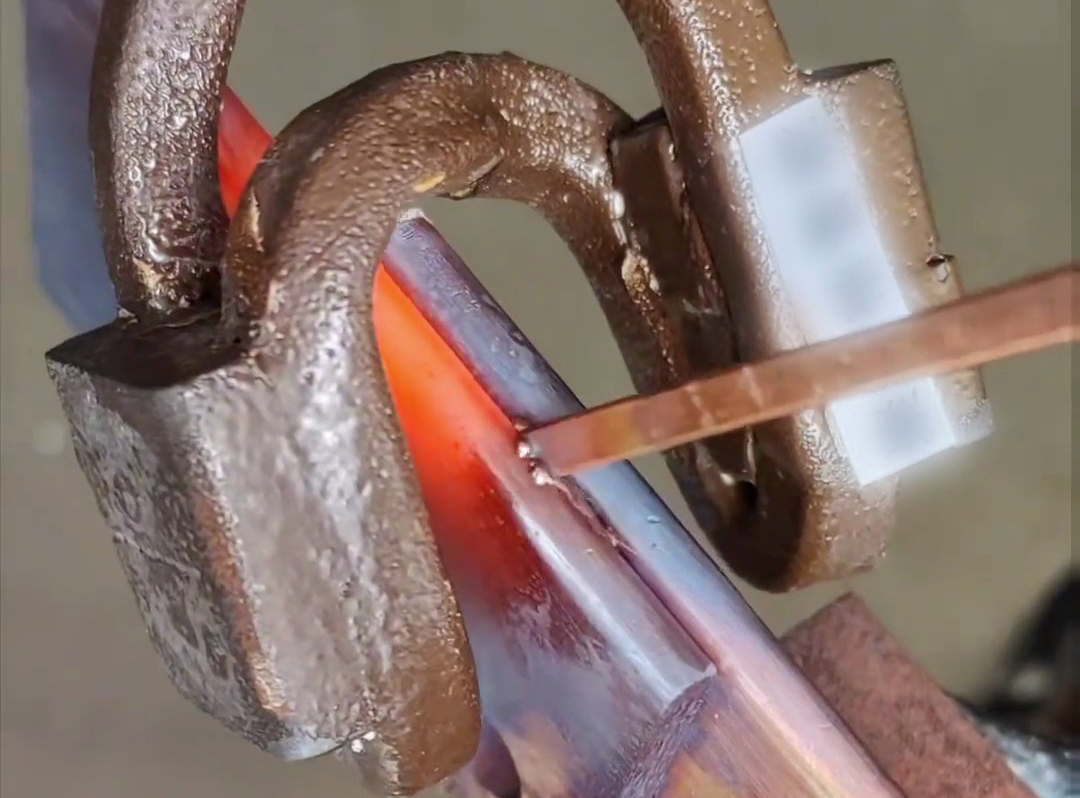

线圈定制化:针对不同规格铜排设计线圈(如厚排用多匝环绕线圈,薄带用扁平线圈),确保磁场均匀覆盖焊接区,避免局部过热;

温度精准控制:采用红外测温 + PLC 闭环控制,根据铜排厚度自动调节功率(50-200kW),温度偏差≤±5℃,防止铜材氧化(超过 900℃易生成 CuO);

压力协同:焊接时施加 0.5-2MPa 压力,促进焊料浸润与接头致密化,确保导电性能与机械强度(抗拉强度≥200MPa)。

高频焊接技术为大铜排焊接提供了 “高效、优质、稳定” 的解决方案 —— 在电力设备母线排与变压器铜带等关键场景中,其加热速度、热影响区控制与材料适应性均远超传统工艺,不仅提升了生产效率,更从根本上保障了电力传输的安全性与可靠性,成为电力设备制造中不可或缺的关键技术。