在餐具(叉子、勺子)生产中,金属毛坯棒料(多为不锈钢或食品级铝合金)的退火质量直接影响后续冲压成型的顺畅度与成品精度。某餐具生产线引入海拓高频感应加热设备,针对多根棒料实现连续、均匀的退火热处理,为冲压工序奠定 “易成型、少开裂” 的基础,大幅提升生产线效率与成品合格率。

餐具用金属棒料(直径 5-10mm,长度 300-500mm)经轧制后内部存在残余应力,直接冲压易出现折弯处开裂、形状偏差等问题。海拓高频感应加热的退火工艺通过以下方式解决:

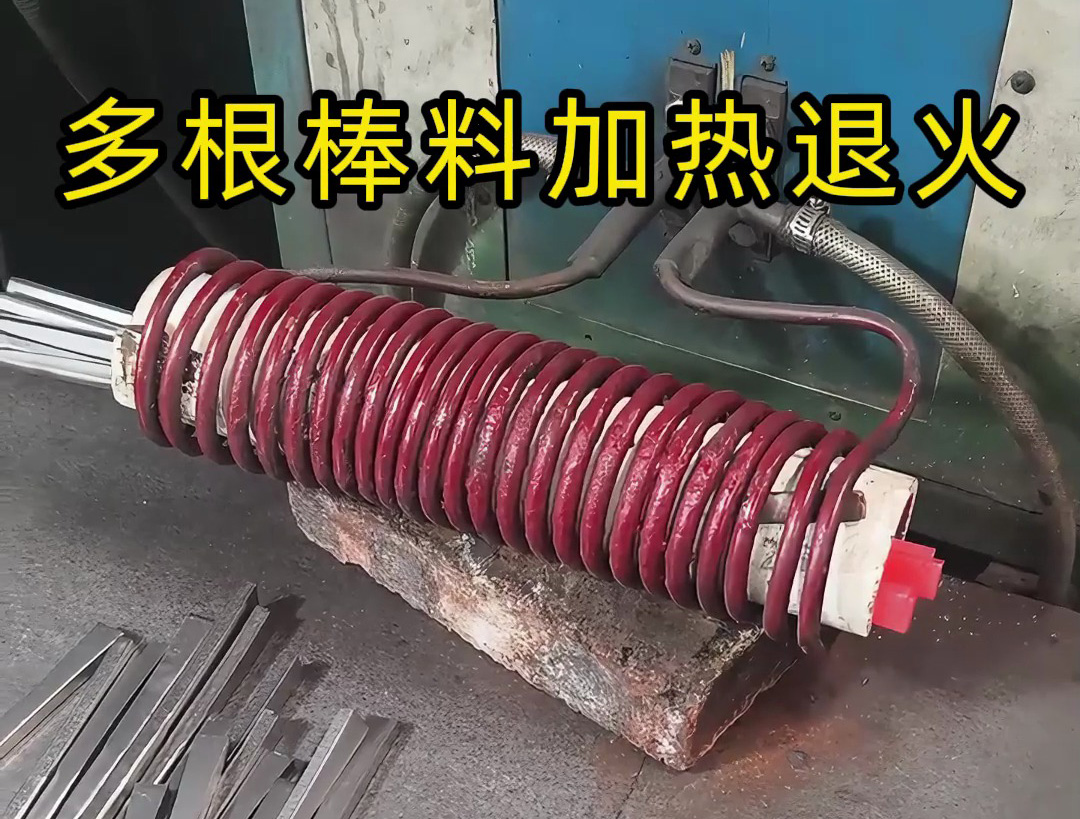

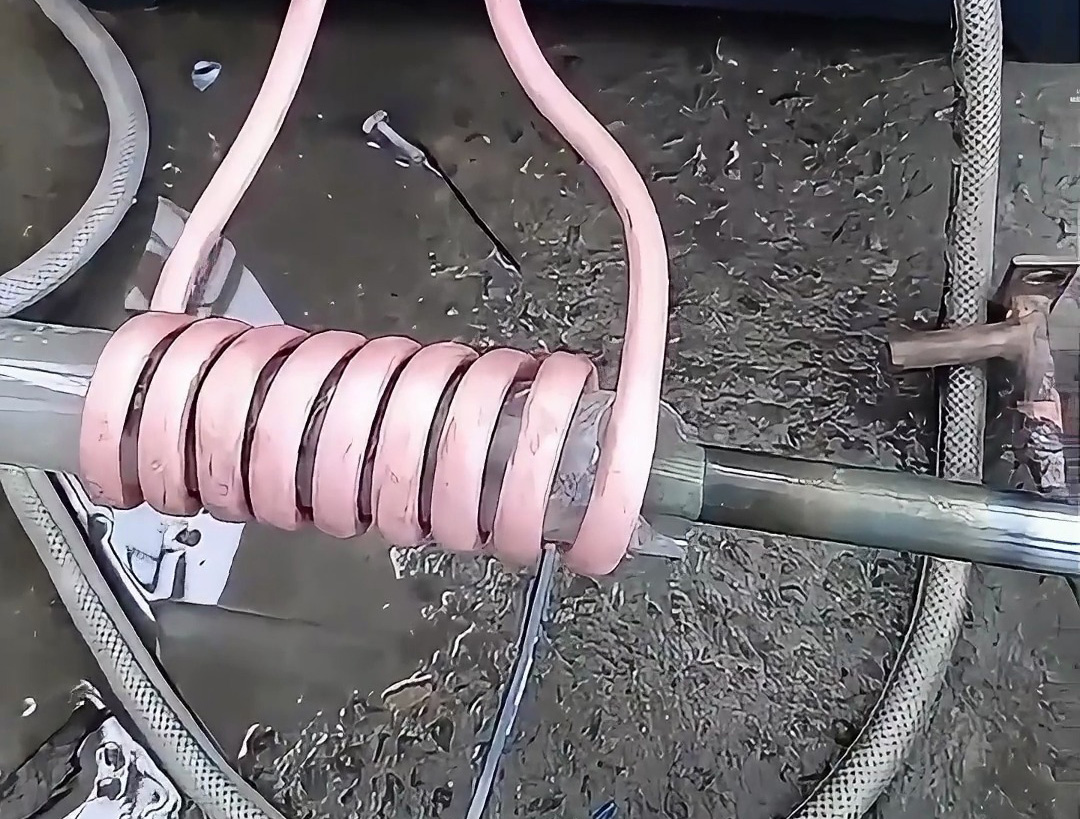

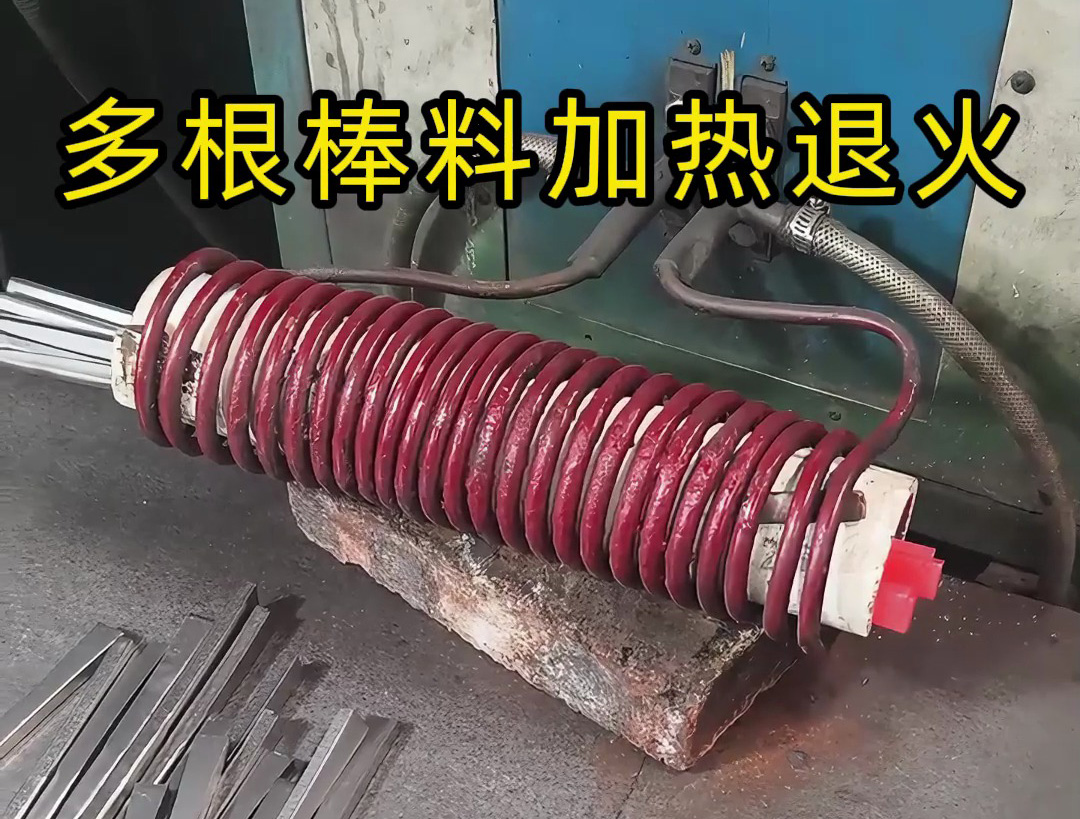

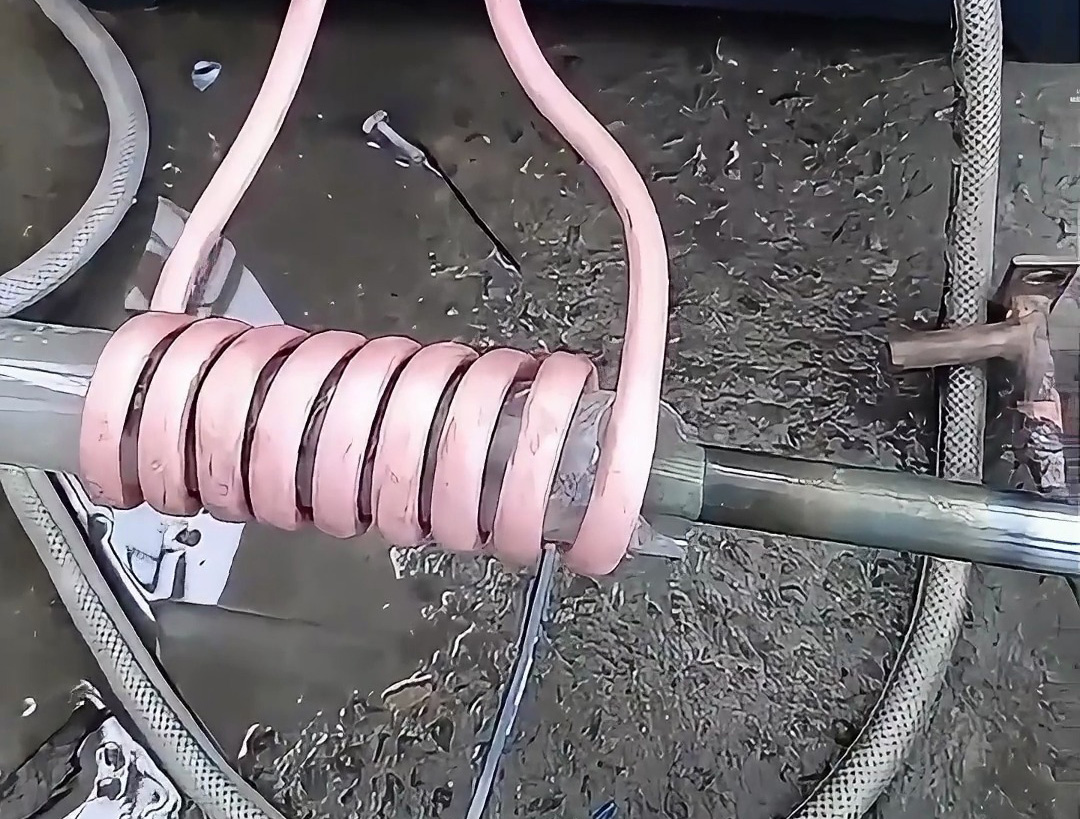

连续批量加热:设备与生产线输送带对接,多根棒料(通常 6-10 根并行)同步进入感应线圈,实现 “上料 - 加热 - 退火 - 冷却” 流水化作业,单小时可处理 800-1200 根棒料;

精准温控:针对不锈钢棒(如 304 不锈钢)设定退火温度 1050-1100℃,铝合金棒设定 350-400℃,通过高频电流(10-30kHz)使棒料自身生热,3-5 秒内达到目标温度,热影响区均匀(径向温差≤±10℃);

应力消除彻底:退火后棒料硬度降低 15-20HRC(不锈钢从 HRC30 降至 HRC10-15),延伸率提升 20%,确保冲压时能轻松折弯成叉子的齿部或勺子的弧形。

减少模具损耗:退火后的棒料塑性好,冲压时模具受力均匀,磨损率降低 30%(传统未充分退火的棒料会导致模具刃口过早崩裂);

提升冲压效率:单根棒料冲压成叉子 / 勺子基础形状的时间从 15 秒缩短至 8 秒,且无需中途停机修模,生产线节拍从 30 件 / 分钟提升至 50 件 / 分钟;

降低不良率:冲压后折弯处开裂率从 8% 降至 1% 以下,形状偏差(如勺子弧度不一致)减少 90%,大幅减少返工成本。

在餐具规模化生产中,海拓高频感应加热设备的价值不仅是 “高效退火”,更在于 “与生产线的无缝融合”—— 通过连续化、均匀化的热处理,为冲压工序提供稳定的毛坯材料,从源头降低生产成本、提升成品质量。对追求标准化、高效率的餐具企业而言,这种设备成为生产线 “降本提质” 的关键环节,让每一根棒料都能稳定转化为合格的叉子、勺子基础坯件。