钢带(如冷轧低碳钢带、弹簧钢带)在冲孔、裁剪等冷加工中,常因材料硬度高导致模具磨损快、切口易开裂。这条连续生产线通过两台感应加热设备对 “冲孔位”“裁剪位” 精准局部退火,配合自动化同步控制,实现 “加热 - 冲孔 - 裁剪” 一体化生产,兼顾加工效率与产品质量,在汽车零部件、家电五金等领域应用广泛。

整条生产线以 “连续输送 + 分区加热 + 精准加工” 为核心,各环节通过 PLC 系统联动,实现每分钟 10-30 米的高速生产(根据钢带厚度调整),核心模块包括:

两台感应加热设备沿钢带输送方向依次布置,分工明确:

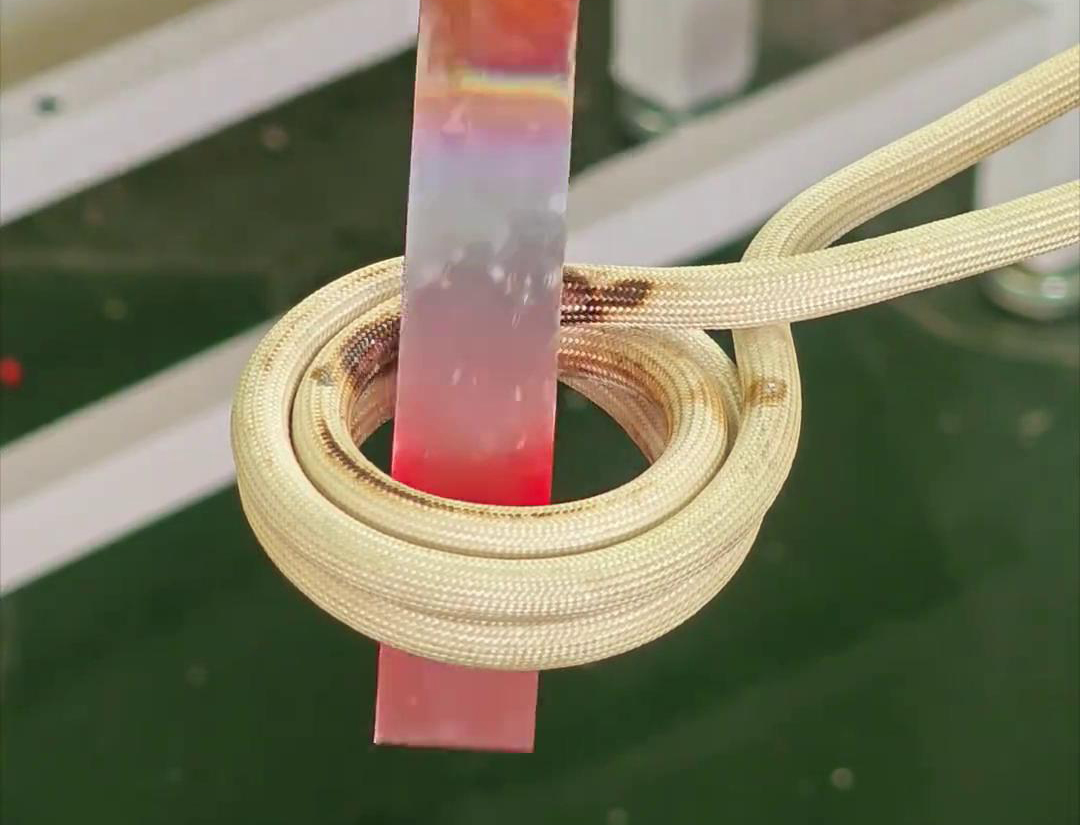

冲孔位感应加热机:采用 U 型仿形线圈,聚焦钢带即将冲孔的区域(直径 5-20mm 的圆形或异形孔位),超音频(20-50kHz)加热至 600-650℃(低碳钢软化温度),使孔位材料硬度从 HB180-220 降至 HB100-130,减少冲孔模具磨损(寿命延长 30%),且冲孔后无毛刺(切口粗糙度 Ra≤3.2)。

裁剪位感应加热机:采用条形线圈,加热钢带裁剪线(长度与钢带宽度一致)区域,温度控制在 620-680℃,使裁剪位置材料塑性提升 40%,避免冷剪时因应力集中导致的 “切口撕裂”(传统冷剪厚钢带撕裂率达 15%,加热后降至 0.5% 以下)。

两台设备均通过红外测温实时反馈,加热时间与钢带输送速度精准匹配(如钢带速度 20 米 / 分钟,加热区长度 500mm,则单点位加热时间 = 0.5 米 ÷20 米 / 分钟 = 1.5 秒,确保退火充分)。

相比传统 “整体退火 + 冷加工” 模式,局部感应加热的优势体现在多维度:

| 对比项 | 双工位感应加热局部退火生产线 | 整体炉式退火 + 冷加工生产线 |

|---|

| 能耗成本 | 仅加热冲孔 / 裁剪位(占钢带面积 5%-10%),能耗低 60% | 整体退火,能耗高且加热时间长(1-2 小时 / 批) |

| 材料性能 | 非加热区保持原硬度(如 HB180),满足使用强度 | 整体软化,需二次硬化处理(增加工序) |

| 模具寿命 | 冲孔 / 裁剪模具磨损率降低 30%-50% | 材料硬,模具易崩刃,寿命短 |

| 生产效率 | 连续生产,单班(8 小时)产能 8000-20000 件 | 间歇式生产,单班产能≤3000 件 |

加热位置与加工位的精准对齐

钢带移动速度(如 15 米 / 分钟)与感应加热线圈位置通过编码器实时校准,确保加热后的 “冲孔位”“裁剪位” 恰好到达对应加工单元(偏差≤±1mm),避免加热错位导致的加工缺陷(如未退火区域冲孔开裂)。

温度与速度的动态匹配

PLC 根据钢带厚度(如 0.5mm 薄钢带需 600℃,3mm 厚钢带需 680℃)和移动速度,自动调节感应加热功率(5-30kW):速度快则功率升高,确保单位长度加热能量一致;速度慢则功率降低,避免局部过热氧化(表面氧化皮厚度≤5μm)。

退火后的性能平衡

冲孔 / 裁剪位经局部退火后,材料塑性提升(延伸率从 20% 增至 35%),但冷却后会恢复部分硬度(HB140-160),既满足加工需求,又保证成品的结构强度(如汽车安全带扣钢带,经此工艺后抗拉力提升 10%)。

汽车零部件:座椅滑轨钢带、底盘支架冲孔裁剪,局部退火确保复杂孔型(腰形孔、异形槽)加工无毛刺,模具更换周期延长至 30 万次(传统工艺≤20 万次);

家电五金:冰箱冷凝器支架、洗衣机配重块钢带,连续生产确保尺寸一致性(长度误差≤±0.5mm),且切口平整无需二次打磨;

建筑五金:护栏连接片、脚手架卡扣钢带,局部退火降低冷加工应力,成品在承重工况下无变形开裂。

这条生产线的核心价值,在于通过 “双感应加热局部退火” 破解了钢带 “硬态加工难、模具损耗大” 的痛点,同时以自动化同步控制实现高效连续生产。相比传统工艺,它既保留了钢带非加工区的原始强度,又降低了加工能耗与成本,成为钢带精密冷加工领域 “高效、节能、优质” 的标杆方案。