在新能源汽车、储能系统等对连接可靠性要求严苛的领域,线束端子与导线的连接不仅需要低电阻导通,更需耐受振动、高低温循环等极端工况。线束端子高频锡焊技术凭借电磁感应加热的独特优势,以 “快速、精准、稳定” 的特性,成为实现这种高可靠性连接的理想选择。

线束端子高频锡焊的本质,是通过高频磁场实现 “锡料定向熔化 + 接头紧密结合”:

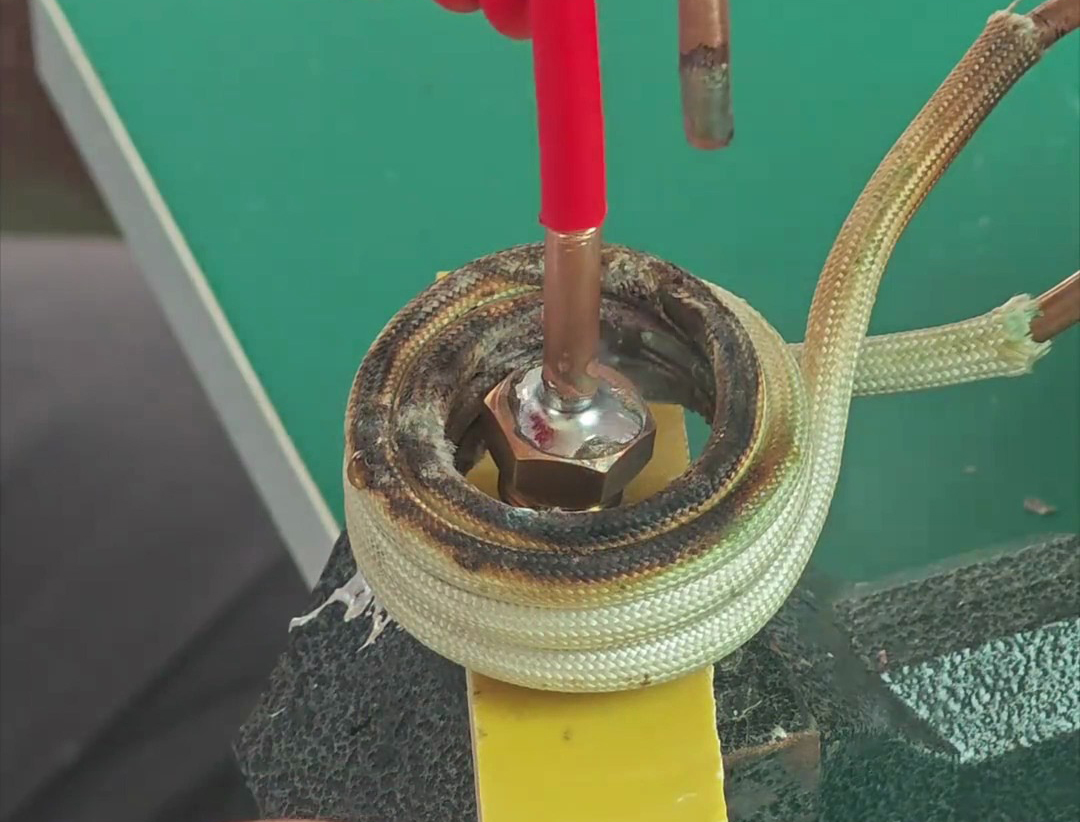

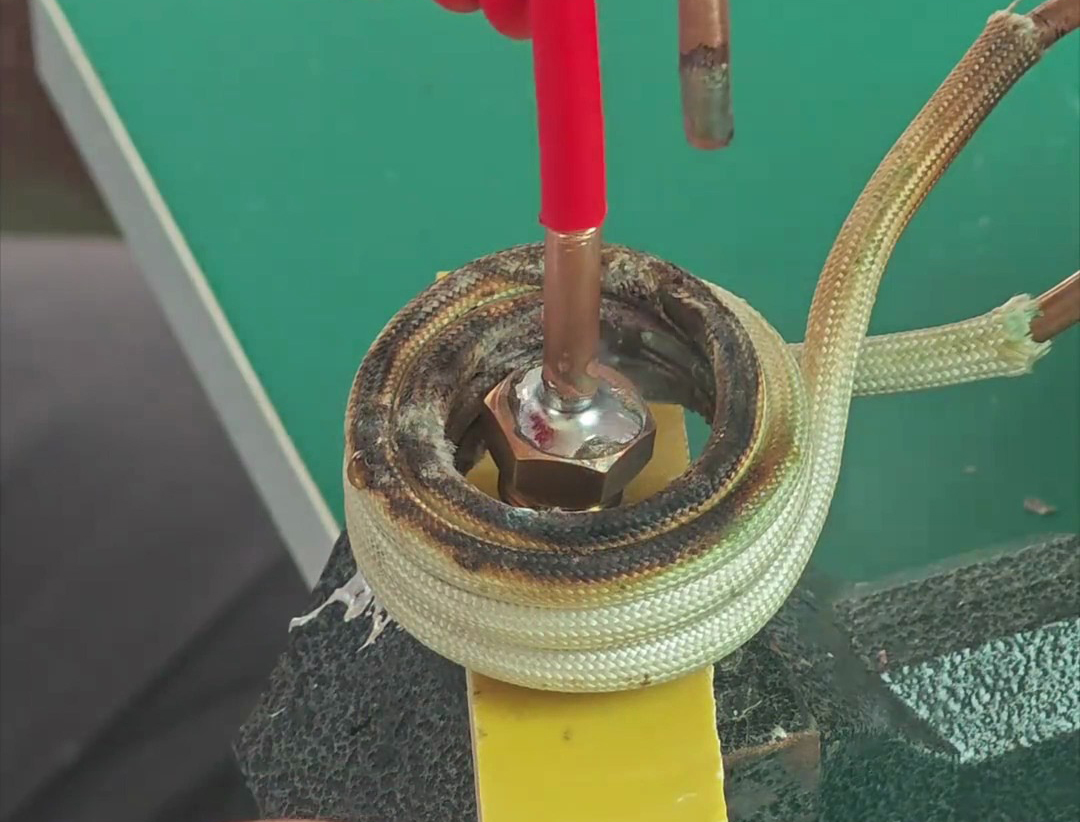

感应加热过程:将套有导线的端子放入环形感应线圈内,100-400kHz 高频电流产生交变磁场,使金属端子自身感应生成涡流,3-10 秒内快速升温至 230-260℃(锡焊料熔点约 220℃);

锡料熔融与浸润:端子的热量传导至预涂在接触面的锡焊料(如 Sn-Cu、Sn-Ag-Cu 无铅焊料),使其熔融并在毛细作用下填充导线与端子的间隙,形成连续的锡合金层;

快速冷却定型:切断高频电流后,端子与导线通过自身散热快速冷却(冷却速度≥50℃/ 秒),锡合金层凝固,将多股导线(如铜丝)与端子牢牢结合,实现电与机械性能的双重可靠连接。

这种 “由内而外” 的加热方式,避免了传统烙铁焊 “外部加热不均” 的问题,确保锡料熔化充分且接头受热均匀。

相比传统烙铁焊、超声波焊,高频锡焊在新能源汽车、储能系统等领域的优势尤为显著:

低电阻导通:锡料充分浸润导线与端子,焊点电阻≤10mΩ(传统手工焊常因虚焊导致电阻>50mΩ),确保大电流(如新能源汽车高压线束的 100A 以上)传输时无过热;

力学性能优异:焊点拉力≥50N(符合 ISO 6722 汽车线束标准),在 - 40℃至 125℃的高低温循环测试中(1000 次循环),拉力衰减率≤5%,且无锡须生长、无焊点开裂,能耐受车辆行驶中的持续振动(10-2000Hz 振动测试合格)。

| 对比项 | 线束端子高频锡焊 | 传统烙铁焊 | 超声波焊接 |

|---|

| 热影响区 | 0.5-1mm,绝缘层无损伤 | 3-5mm,易烫坏绝缘 | 1-2mm,但需加压可能压伤端子 |

| 焊点电阻 | ≤10mΩ,一致性好 | 10-100mΩ,易虚焊 | ≤15mΩ,适合粗线,细线易虚焊 |

| 可靠性测试 | 1000 次高低温循环无故障 | 300-500 次循环可能开裂 | 800 次循环性能衰减明显 |

| 批量效率 | 1000-2000 个 / 小时 | 300-500 个 / 小时 | 1500-2500 个 / 小时,但设备贵 |

线束端子高频锡焊的核心价值,在于将 “速度、精度、可靠性” 三者统一 —— 既通过快速加热提升生产效率,又以精准控温确保焊接质量,更凭借稳定的接头性能满足高可靠性领域的严苛要求。在新能源汽车、储能系统等对连接安全零容忍的场景中,这种技术不仅是工艺选择,更是保障设备长期稳定运行的核心工艺支撑。