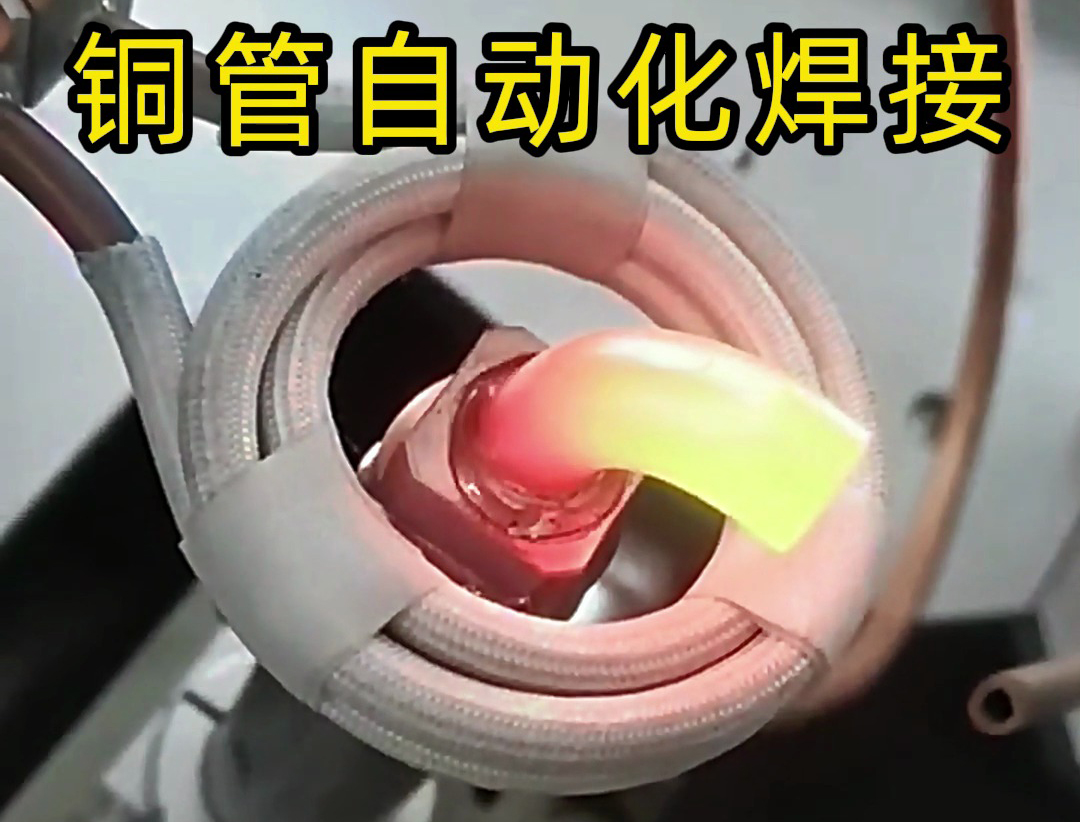

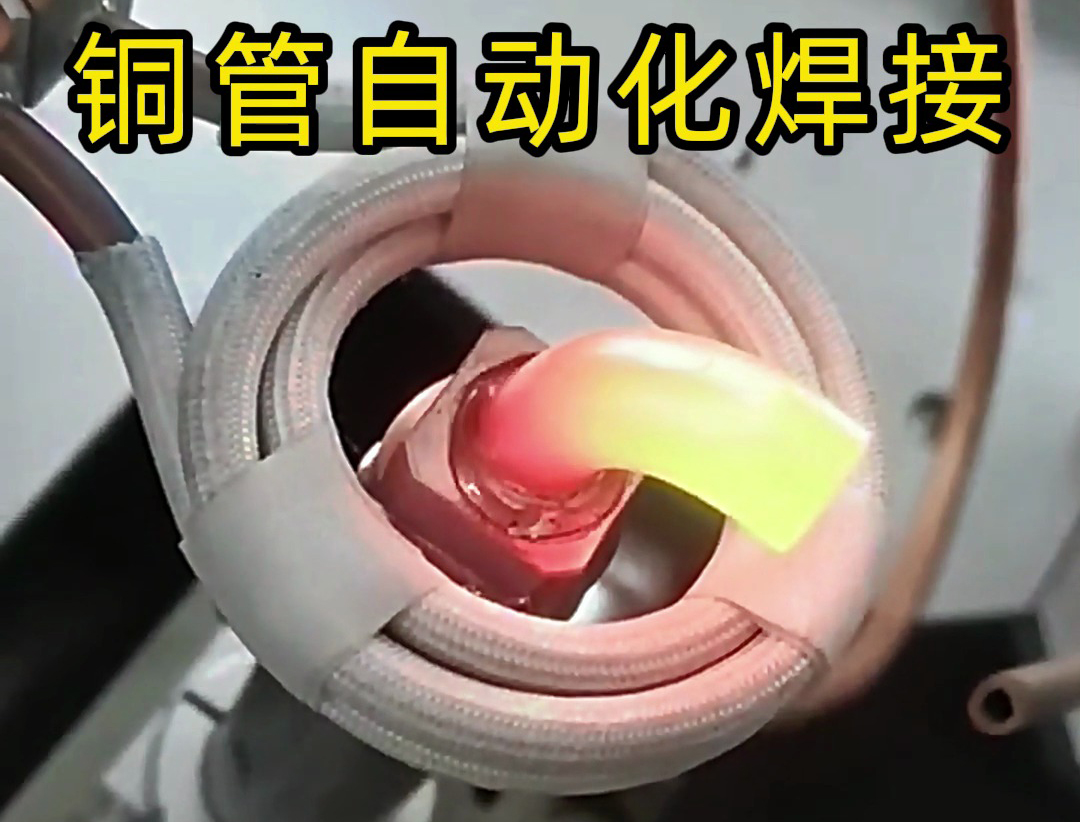

在空调制冷、汽车制造、家电等领域,铜管焊接的质量(密封性、强度)与效率直接影响产品性能与生产节奏。海拓高频焊机以 “快速升温、精准控温、绿色环保” 为核心优势,成为铜管焊接的主流选择,其技术特性完美适配现代制造业对 “高质量、高效率、低能耗” 的需求。

铜管(如紫铜、黄铜)的焊接(对接、搭接、异径连接)需解决 “氧化严重、焊接速度慢、接头密封性差” 等问题,海拓高频焊机通过电磁感应加热原理实现突破:

高频电流(通常 30-100kHz)通过定制感应线圈产生交变磁场,在铜管焊接区诱导涡流直接生热,热量转化率达 65%-75%(远超气焊的 30%):

局部聚焦加热:感应线圈按铜管直径定制(与管壁间隙 2-3mm),仅加热焊接区域(长度 5-10mm),管身其他部位温度≤100℃(避免因整体受热导致的铜管变形,如椭圆度误差≤0.05mm);

闭环温控系统:红外测温仪实时监测焊接温度(精度 ±3℃),PLC 自动调节输出功率(响应时间≤0.1 秒),确保焊料充分熔融(流动性好)且不烧损铜管(避免铜氧化生成 CuO 影响焊缝强度);

接头性能优异:焊接后接头抗拉强度达铜管母材的 90% 以上(≥200MPa),水压测试 0.8MPa 无泄漏(满足空调制冷系统的高压要求),不良率从传统气焊的 5% 降至 0.5% 以下。

无明火污染:全程电加热,无气焊(乙炔、丙烷)燃烧产生的 CO、NOx 等废气,车间无需加装复杂废气处理设备,符合环保新规(如 VOCs 排放限值);

低能耗低耗材:高频加热热效率是气焊的 2 倍以上,焊接 1 吨铜管耗电量较气焊降低 40%;且无需填充焊丝(部分场景可省略),仅通过管端熔融或少量钎料连接,耗材成本降低 30%;

操作简便:工人经简单培训即可上岗(无需气焊 “看火色” 的经验积累),设备内置焊接参数库(如 φ12mm 空调铜管焊接参数一键调用),换型时间≤5 分钟,适应多规格铜管焊接需求。

海拓高频焊机的铜管焊接能力,在各行业中展现出针对性优势:

应用场景:空调室内外机连接管(φ6-19mm 紫铜管)、冷凝器盘管焊接;

核心需求:接头无泄漏(制冷剂不流失)、内壁光滑(减少流动阻力);

高频优势:焊接后内壁无焊瘤(通过挤压成型控制),制冷剂流动阻力降低 10%,且接头耐振动性能优异(满足空调运输安装中的颠簸测试)。

应用场景:汽车空调管路(异形铜管弯头焊接)、新能源汽车电池冷却管焊接;

核心需求:轻量化(薄壁铜管,厚度 0.3-0.8mm)、抗疲劳(承受发动机振动);

高频优势:薄壁铜管焊接热影响区小(≤3mm),避免焊接导致的管壁脆化,接头疲劳寿命达 10 万次以上(远超行业标准的 5 万次)。

应用场景:冰箱蒸发器铜管焊接、热水器紫铜进出水管连接;

核心需求:大批量(单班产能 10000 + 接头)、低不良率(≤0.3%);

高频优势:配合自动化流水线,实现 “送管 - 定位 - 焊接 - 检测” 全流程无人化,单接头焊接时间≤3 秒,且每批次接头强度偏差≤5MPa,大幅降低售后维修成本。

| 对比项 | 海拓高频焊机 | 氧乙炔气焊 | 传统电弧焊 |

|---|

| 焊接速度 | 2-5 秒 / 接头(φ12mm 铜管) | 10-15 秒 / 接头 | 8-12 秒 / 接头,易烧穿薄壁管 |

| 接头质量 | 无泄漏率≥99.5%,强度达母材 90% | 无泄漏率≤95%,易产生气孔 | 热影响区大,薄壁管易变形 |

| 环保能耗 | 无废气,能耗低 40% | 排放废气,能耗高 | 烟尘大,需除尘设备 |

| 操作门槛 | 简单培训即可上岗,参数化控制 | 依赖经验,培训周期长 | 需持证上岗,操作复杂 |

海拓高频焊机重新定义了铜管焊接的标准:它不仅通过 “快速、精准” 提升生产效率与质量稳定性,更以 “环保、低耗” 响应现代制造业的绿色发展需求。对于追求降本增效、产品升级的企业而言,高频焊机不仅是生产设备的更新,更是提升核心竞争力的 “关键一环”,成为铜管焊接无可替代的理想解决方案。