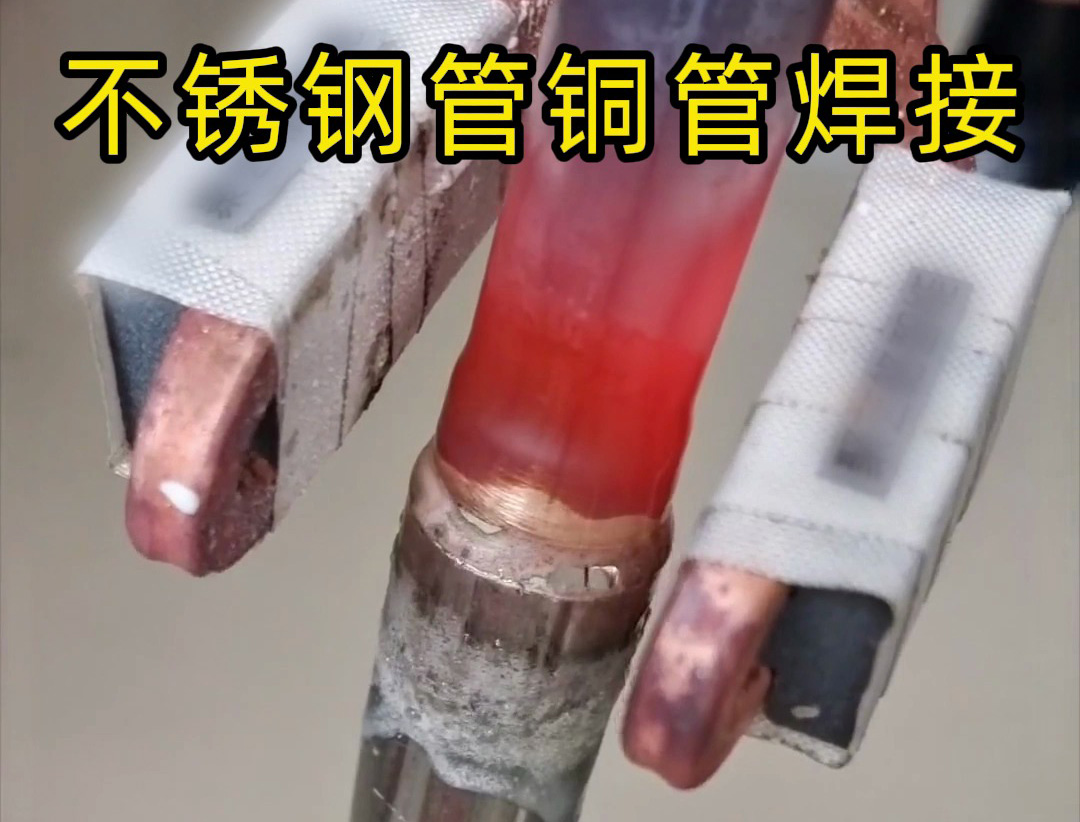

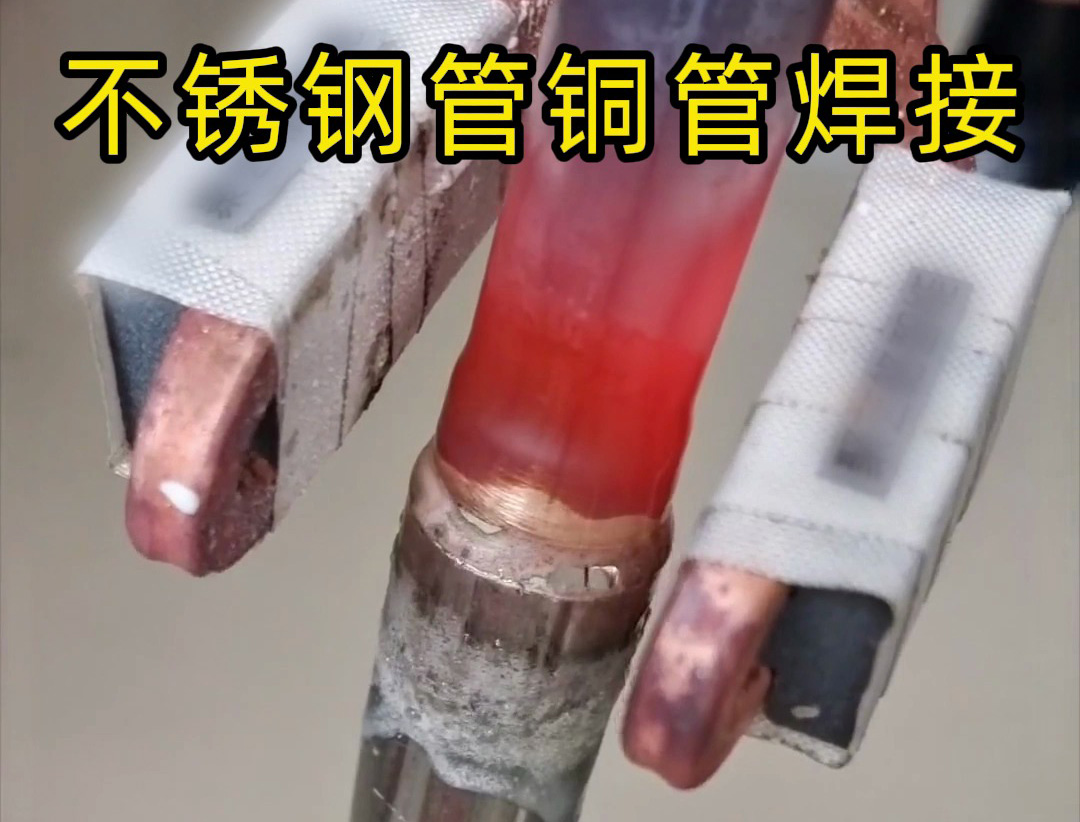

在焊接领域,不锈钢工件的焊接一直存在诸多挑战,如易氧化、焊缝质量难把控等。海拓高频加热机凭借独特的工作原理与技术优势,虽应用场合特殊,却在汽车排气系统、家电热交换器部件等领域的不锈钢管件连接中大放异彩,尤其适用于批量生产场景。

海拓高频加热机通过产生高频电流(通常频率在 10 - 500kHz),形成交变磁场。当不锈钢管件置于该磁场中时,管件自身会产生感应涡流,依据焦耳定律,电流通过电阻会产生热量,从而使管件表面快速升温 。这种自发热的方式,能够在短时间内(几秒到几十秒)让焊接部位达到焊接所需的高温,实现不锈钢管件的快速熔接。

在这个过程中,高频加热的趋肤效应使得热量集中在管件表面,避免了管件内部过热,减少了能量损耗,同时也降低了不锈钢因长时间高温而产生氧化、变形等问题的概率。

汽车排气系统需要承受高温、振动以及腐蚀性气体的影响,对不锈钢管件焊接质量要求极高。

高可靠性需求:海拓高频加热机在焊接时,能够精准控制加热区域和温度,使焊缝处的不锈钢充分熔合,形成均匀且致密的焊缝。经测试,焊接后的管件在承受 800℃高温和每秒 20 米的气流冲击下,焊缝无开裂、无泄漏,满足汽车排气系统在复杂工况下的使用要求。

批量生产优势:汽车制造属于大规模生产,对焊接效率要求苛刻。海拓高频加热机加热速度快,单个管件焊接时间可控制在 1 分钟以内,配合自动化生产线,每小时可完成 300 - 500 个管件的焊接,相比传统焊接方式效率提升了 3 - 5 倍,极大地提高了汽车排气系统的生产效率,降低了生产成本。

在家电热交换器部件中,不锈钢管件用于传输热媒或冷媒,对焊接后的管件清洁度、耐腐蚀性有严格要求。

清洁焊接保障:海拓高频加热机的快速加热特性,减少了焊接过程中不锈钢与空气的接触时间,降低了氧化皮的产生。焊接后的管件表面光洁,内部无焊渣残留,符合家电热交换器对清洁度的要求,能够有效避免热媒或冷媒的污染,保障热交换效率。

耐腐蚀性能提升:通过高频加热焊接的不锈钢管件,焊缝处的组织结构均匀,晶间腐蚀倾向小。经过盐雾腐蚀测试,在连续喷雾 48 小时后,焊缝处无明显腐蚀现象,确保了家电热交换器部件在长期使用过程中的稳定性和可靠性。

| 对比项目 | 海拓高频加热机焊接 | 传统焊接方式(如氩弧焊) |

|---|

| 加热速度 | 几秒到几十秒快速升温 | 升温慢,焊接时间长 |

| 热影响区 | 热影响区窄,管件变形小 | 热影响区宽,管件易变形 |

| 氧化程度 | 氧化程度低,焊缝质量高 | 易氧化,需使用保护气体且焊缝易产生气孔 |

| 生产效率 | 适合批量生产,效率高 | 效率低,难以满足大规模生产需求 |

虽然海拓高频加热机焊接不锈钢工件的应用场合特殊,但在汽车排气系统、家电热交换器部件等特定领域,凭借快速加热、精准控温、高质量焊缝以及高效生产等优势,成为了不锈钢管件焊接的理想选择,为相关行业的发展提供了有力支持。