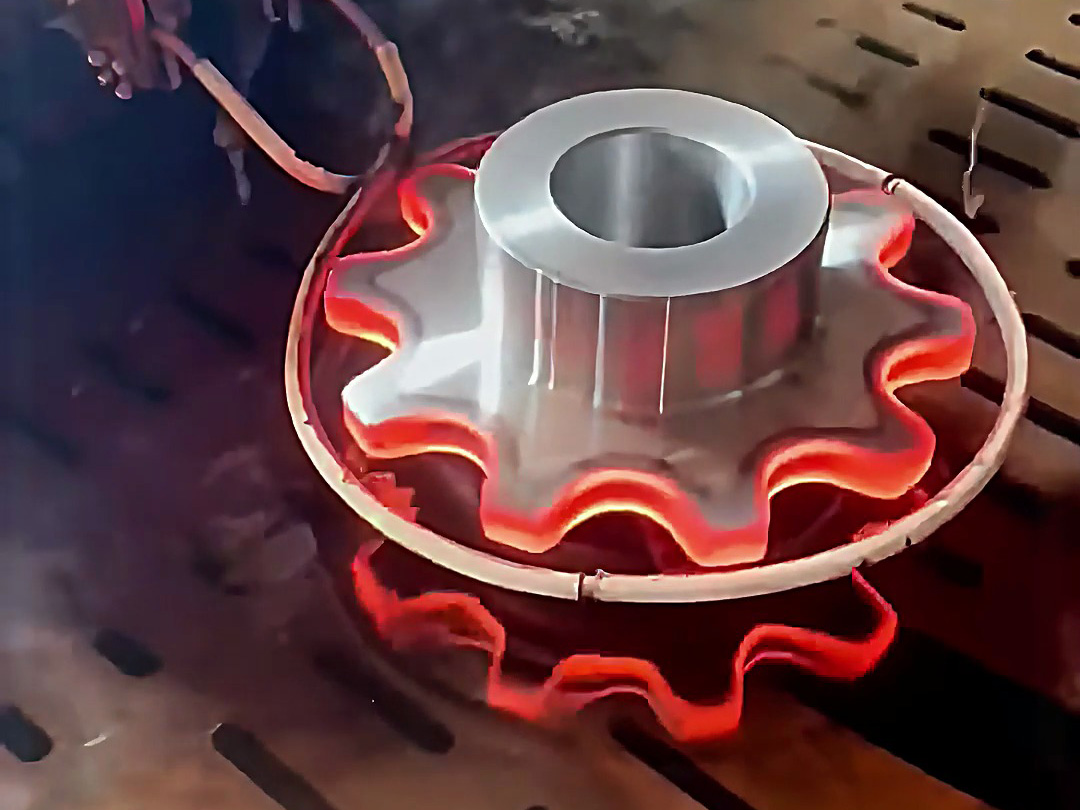

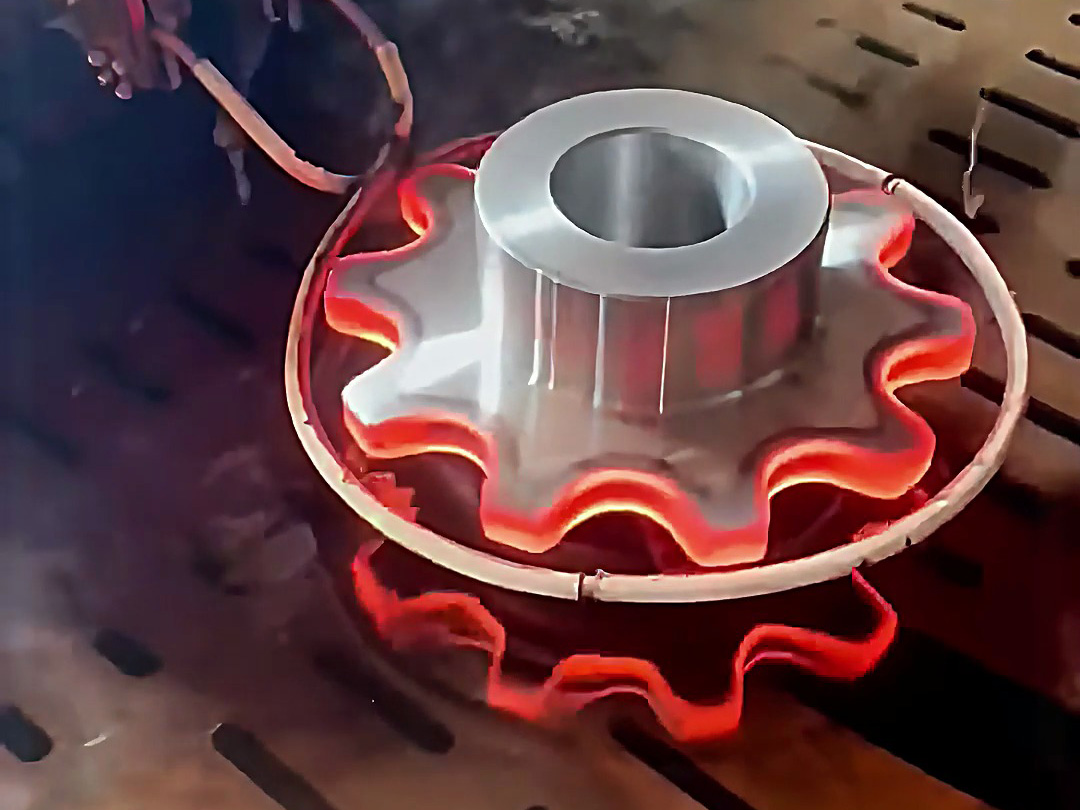

多层齿轮(如双联齿轮、三联齿轮)因结构复杂(多台阶、多齿面),其淬火热处理需同时保证各层齿面的硬度(HRC58-62)、硬化层深度(0.8-1.5mm)及齿根过渡区的韧性,避免使用中出现齿面磨损或齿根断裂。高频淬火凭借 “局部聚焦加热” 特性,可通过人工或自动化方式实现多层齿轮的精准硬化,两种模式各有适配场景,共同保障齿轮的使用性能。

多层齿轮的结构特殊性(各层齿宽、模数可能不同,如上层模数 m=3、下层模数 m=5),对淬火工艺提出三大要求:

各层加热均匀:避免因层间遮挡导致的 “加热盲区”(如上层齿轮遮挡下层齿面),确保每层齿面硬度偏差≤±2HRC;

硬化层梯度可控:齿顶、齿根、齿面的硬化层深度需一致(偏差≤0.2mm),尤其齿根过渡区需有 0.5-0.8mm 硬化层,防止应力集中导致的断裂;

变形量极小:齿轮内孔、齿距精度需符合图纸要求(如内孔圆度误差≤0.01mm,齿距累积误差≤0.03mm),避免后续磨削量过大。

人工高频淬火依赖操作人员经验与设备协同,适合多品种、小批量(单批次≤50 件)的多层齿轮处理,核心流程与优势如下:

分层定位加热:操作人员手持感应线圈(根据齿轮层数定制多匝线圈,或更换不同层专用线圈),先对准上层齿面,调整线圈与齿面间隙(1-2mm),启动高频设备(频率 10-30kHz)加热 3-5 秒至 850-880℃(奥氏体化温度);

精准控水冷却:上层加热完成后,立即将齿轮移至冷却槽,通过定向喷水嘴对准齿面冷却(冷却速度≥200℃/s),确保马氏体转变充分;随后更换线圈加热下层齿面,重复加热 - 冷却流程;

实时监测修正:每加工 3-5 件,用硬度计抽检齿面硬度,若偏差超过 ±2HRC,即时调整加热时间(±0.5 秒)或功率(±5%),避免批量不合格。

复杂异形多层齿轮:针对带台阶、斜齿、非对称结构的多层齿轮(如航空发动机齿轮),人工操作可通过肉眼观察加热区域,灵活调整线圈角度,避免机械定位的 “死角”;

小批量试制:新产品研发阶段,齿轮参数(模数、层数)可能频繁调整,人工淬火无需重新编程或更换工装,节省调试时间(单次换型≤10 分钟);

成本可控:无需自动化送料、定位机构,设备投入低,适合资金有限的中小型加工企业。

自动化高频淬火通过机械臂、PLC 控制系统实现全流程无人化,适合大批量(单批次≥100 件)、结构相对规则的多层齿轮(如汽车变速箱齿轮),核心特点如下:

自动化单元:包括上料传送带、定位工装(齿轮内孔定位,确保同心度)、多轴机械臂(夹持感应线圈)、红外测温仪、自动冷却系统及下料机构;

分层程序控制:PLC 预设各层加热参数(上层加热时间 4 秒、功率 12kW;下层加热时间 5 秒、功率 15kW),机械臂按程序移动线圈至对应层级,线圈与齿面间隙由激光传感器实时校准(偏差≤0.5mm);

闭环温控与冷却:红外测温仪监测齿面温度,达到 860℃时自动停止加热,机械臂移送齿轮至冷却工位,环形喷水装置 360° 均匀冷却,冷却时间精确至 0.1 秒;

在线检测:下料前通过涡流探伤仪检测硬化层深度,不合格品自动分拣,合格件进入后续回火工序。

大批量标准化生产:汽车、农机用多层齿轮(结构固定、批量大),自动化系统单小时可处理 80-100 件,效率是人工的 3-5 倍,且各层硬度偏差≤±1HRC,一致性远高于人工;

减少人为误差:避免人工操作中 “线圈角度偏差”“加热时间判断不准” 等问题,齿根过渡区硬化层合格率从人工的 85% 提升至 99%;

连续作业稳定:可 24 小时连续运行,配合自动上料系统实现 “黑灯生产”,降低人工成本与劳动强度,尤其适合订单稳定的规模化生产。

| 对比项 | 人工高频淬火 | 自动化高频淬火 |

|---|

| 效率 | 20-30 件 / 小时,适合小批量 | 80-100 件 / 小时,适合大批量 |

| 一致性 | 硬度偏差 ±2HRC,依赖操作经验 | 硬度偏差 ±1HRC,程序精准控制 |

| 设备投入 | 低(仅需高频电源 + 线圈) | 高(含机械臂、工装、检测系统) |

| 换型灵活性 | 高(10 分钟内完成) | 低(需重新编程、调整工装,1-2 小时) |

| 适用齿轮 | 复杂异形、多品种小批量 | 规则结构、大批量标准化 |

多层齿轮高频淬火的工艺选择,需围绕 “齿轮结构复杂度”“生产批量”“质量一致性要求” 三大维度:

无论采用哪种方式,海拓高频淬火设备的核心价值在于:通过 “高频聚焦加热” 确保多层齿轮各层齿面的硬化质量,兼顾表面硬度与芯部韧性,为齿轮的耐磨与抗疲劳性能提供工艺保障。