齿轮轴批量生产前的关键一步:海拓超高频淬火机工艺验证实录

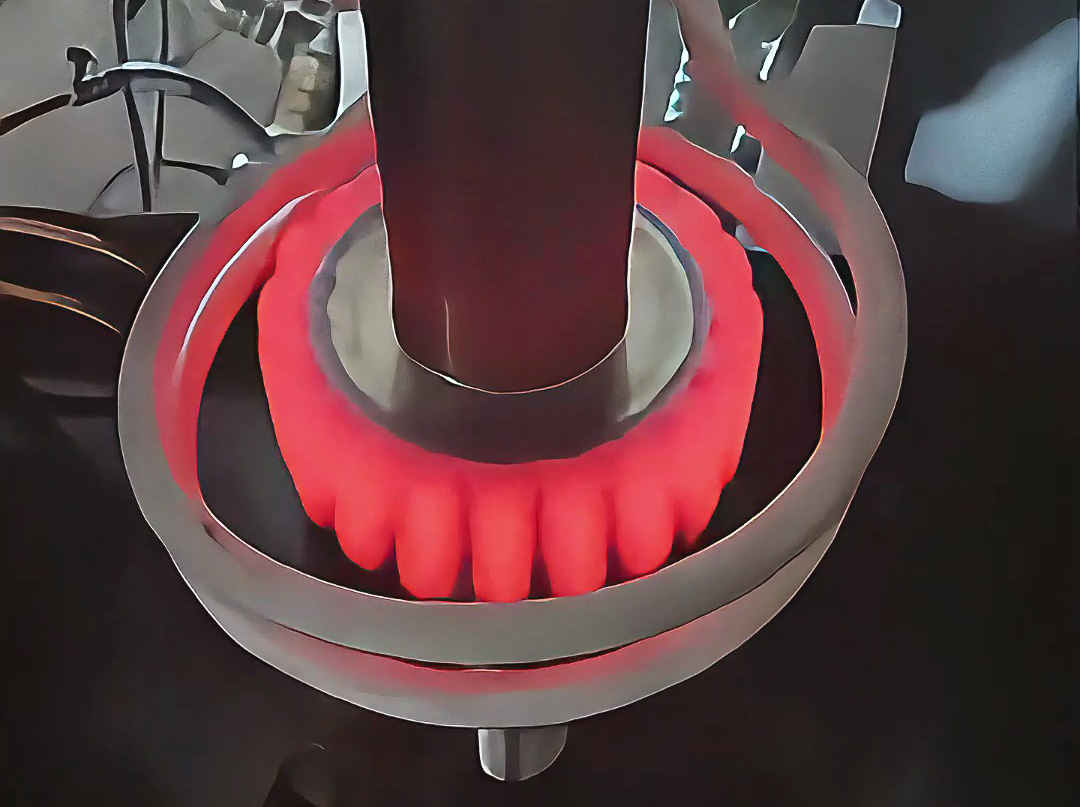

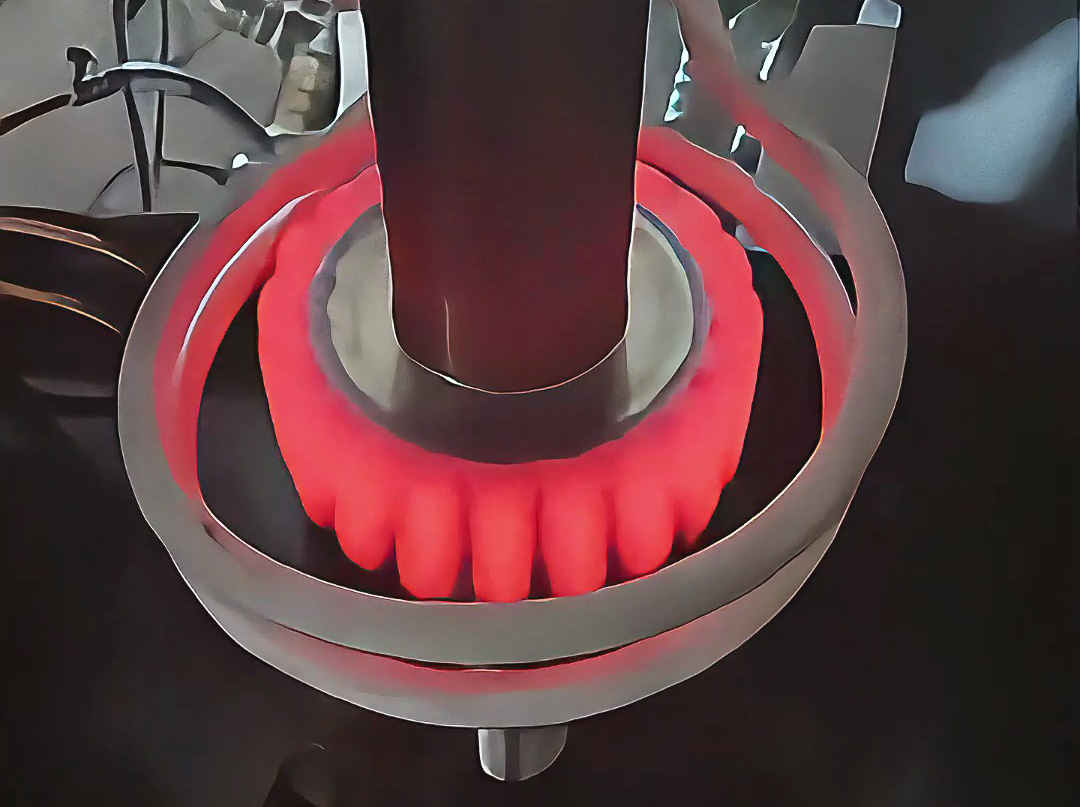

眼下正在进行的这场测试,是我们专门为齿轮轴量身定制的工艺验证 —— 将齿轮轴样品置于海拓超高频淬火机中,逐一验证齿面、齿根、轴径这些关键部位的淬硬层深度与硬度,同时不断优化加热参数,核心目标就是确保淬火后的齿轮轴无裂纹、不变形、不烧损,为后续批量生产提炼出精准的标准化工艺参数,避免批量生产时出现质量波动。

了解齿轮轴加工的人都知道,不同部位的淬火要求差异极大,这也是此次工艺验证的重点。先看齿面,作为齿轮轴传动的核心接触面,它需要足够的硬度来抵抗磨损,淬硬层深度通常要求达到 0.8-1.2mm,硬度需稳定在 HRC58-62 之间。测试时,我们将海拓超高频淬火机的感应线圈精准贴合齿面,通过调整高频功率(从 80kW 逐步调试到 100kW)和加热时间(15 秒到 20 秒),观察齿面的淬硬效果 —— 初始参数下,齿面硬度仅达到 HRC55,淬硬层深度也只有 0.6mm,未达标准;随后将功率提升至 95kW、加热时间延长至 18 秒,再次测试时,齿面硬度达到 HRC60,淬硬层深度 1.0mm,刚好落在合格区间。

再看齿根,这个部位是应力集中的 “薄弱点”,淬火时既要保证一定硬度(HRC52-56),又要避免因加热过度产生裂纹,淬硬层深度需控制在 0.5-0.8mm。由于齿根结构呈弧形,普通加热方式容易出现 “热量堆积”,我们特意为其定制了异形感应线圈,让磁场均匀覆盖齿根区域。初始测试时,因线圈与齿根间隙过小(仅 0.5mm),局部温度过高,齿根出现细微裂纹;调整间隙至 1.2mm,同时将加热功率下调至 85kW,裂纹问题彻底解决,最终检测显示齿根硬度 HRC54、淬硬层深度 0.7mm,完全符合使用要求。

还有轴径,作为齿轮轴的安装定位部位,它对圆度和垂直度要求极高,淬火后不能有明显变形,淬硬层深度需稳定在 0.6-1.0mm,硬度 HRC55-58。测试中,我们重点监测轴径的变形量 —— 将齿轮轴装夹在超高频淬火机的专用夹具上,确保轴线不偏移,加热时采用 “分段加热” 模式,避免轴径整体受热不均。初始参数下,轴径淬火后圆度偏差达 0.05mm,超出 0.03mm 的允许范围;通过将加热速度从 “快速升温” 调整为 “缓慢梯度升温”,同时优化冷却方式(从喷淋冷却改为雾冷),最终轴径圆度偏差控制在 0.02mm 以内,淬硬层深度 0.8mm、硬度 HRC56,满足安装精度要求。

整个测试过程中,“无裂纹、不变形、不烧损” 是贯穿始终的底线。我们每调整一次参数,都会用探伤仪检测齿轮轴是否存在内部裂纹,用千分尺测量关键部位的变形量,用金相显微镜观察表层是否有烧损迹象。比如某次将加热功率调至 105kW 时,齿面出现轻微烧损(表层氧化皮厚度超 0.1mm),立即将功率回调至 95kW,同时缩短加热时间 1 秒,烧损问题随之消失;还有一次因冷却速度过慢,轴径出现 0.04mm 的变形,更换为更快流速的冷却系统后,变形量恢复正常。

经过两天的反复调试,我们终于确定了这套齿轮轴的标准化工艺参数:齿面加热功率 95kW、时间 18 秒;齿根加热功率 85kW、时间 15 秒;轴径加热功率 90kW、时间 16 秒,冷却方式统一为雾冷。在此参数下,齿轮轴各关键部位的淬硬层深度与硬度均达标,且无任何裂纹、变形、烧损问题。

对齿轮轴生产来说,这样的工艺验证至关重要 —— 它相当于为批量生产 “踩点探路”,用海拓超高频淬火机的精准控温与灵活参数调整能力,提前规避可能出现的质量风险。有了这套标准化工艺参数,后续批量生产时,工人只需按参数设定设备,就能确保每一根齿轮轴的淬火质量一致,不用再依赖经验反复调试,既提升生产效率,又能稳定产品品质。