对厚度 5mm 的钢条(如弹簧钢、结构钢)进行淬火热处理时,人工操作易因拉伸不均、温度波动导致变形或硬度不达标。海拓高频淬火设备通过集成自动拉伸装置,实现 “参数预设 - 自动加热 - 同步拉伸 - 精准淬火” 全流程自动化,确保每根钢条的淬硬层深度、硬度及平直度一致,完美适配综合生产的批量需求。

厚度 5mm 的钢条(以 65Mn 弹簧钢为例)淬火需满足:表面硬度 50-55HRC、淬硬层深度 1.5-2mm、直线度误差≤0.5mm/m。海拓高频淬火设备通过以下参数化设计实现精准控制:

加热参数:高频频率 20-30kHz,功率 30-40kW,设定加热温度 850-880℃(奥氏体化温度),加热时间 10-15 秒(确保钢条从表面到心部均匀升温);

拉伸参数:自动拉伸装置施加 0.2-0.3MPa 张力,拉伸速度与钢条输送速度同步(1-2m/min),避免加热时因热膨胀导致的弯曲;

冷却参数:采用高压水雾冷却,冷却速度≥250℃/s,确保奥氏体向马氏体转变充分,且冷却均匀无应力集中。

上料定位:钢条经放线架进入设备,导向轮自动对齐,确保钢条中心与高频感应线圈轴线重合(偏差≤0.5mm);

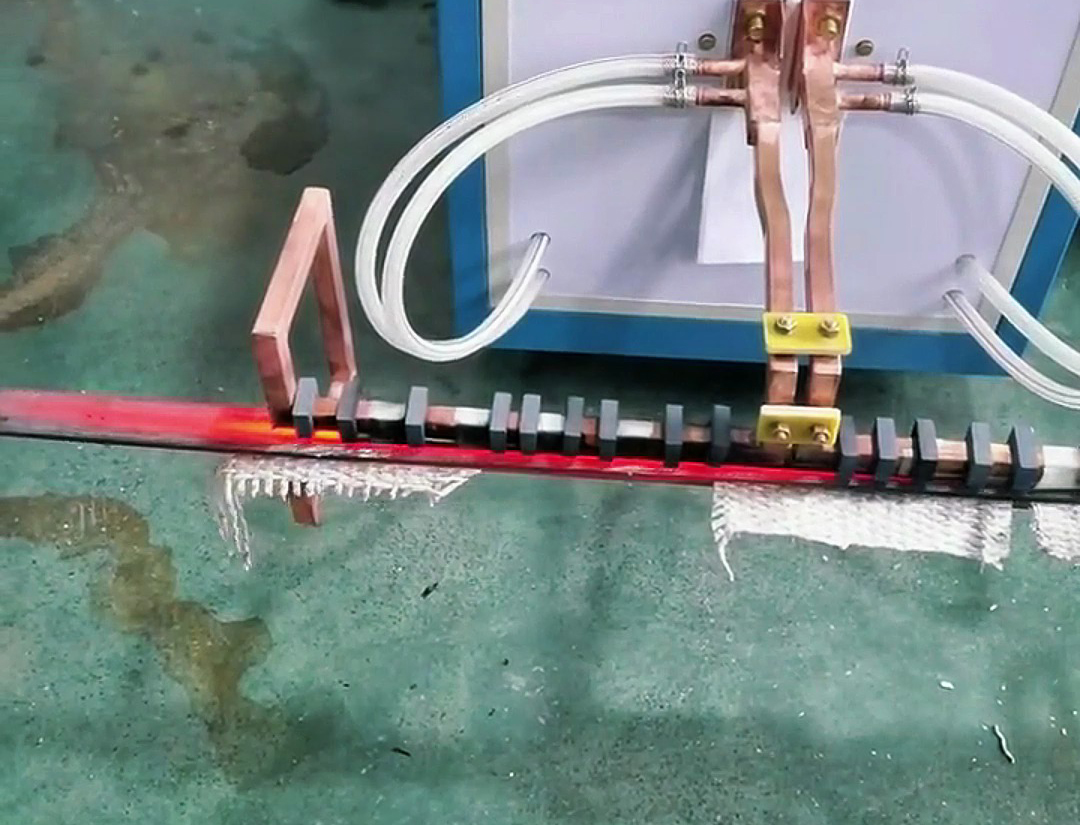

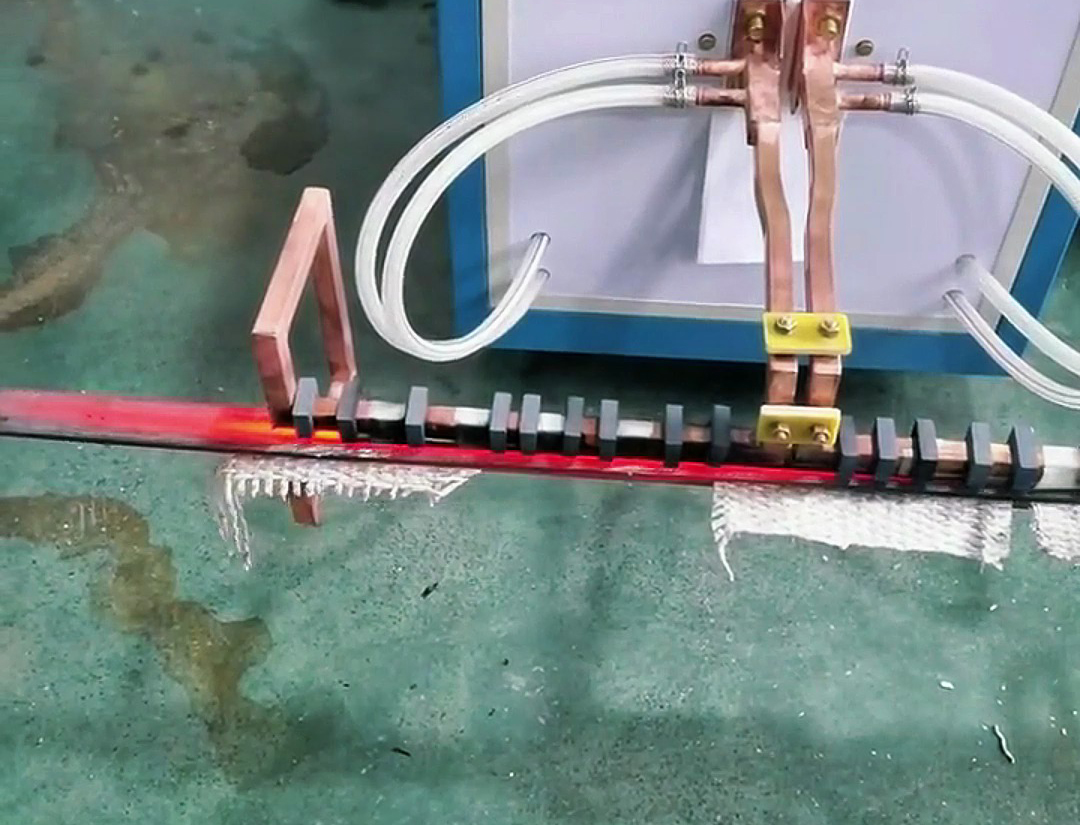

同步加热与拉伸:钢条进入线圈区域时,高频电流启动加热,同时自动拉伸装置施加张力,避免钢条因局部受热膨胀而弯曲;

连续淬火:加热后的钢条立即进入冷却区,水雾均匀包裹钢条表面,实现 “边加热、边拉伸、边淬火” 的连续作业;

出料检测:红外测温仪在线监测淬火后温度(确保≤200℃),硬度计抽样检测(每小时抽测 3 根),数据实时上传至系统,异常时自动停机报警。

厚度 5mm 的钢条因截面较薄,淬火时易因 “热胀冷缩不均” 出现弯曲(传统无拉伸淬火的直线度误差≥2mm/m),自动拉伸装置通过以下方式破解:

抑制热变形:加热阶段施加张力,抵消钢条受热产生的膨胀应力,确保加热时保持平直;

消除冷却应力:冷却收缩时,拉伸力持续作用,避免因上下表面冷却速度差异导致的 “翘曲”;

数据对比:无拉伸装置的钢条淬火后直线度误差平均 1.8mm/m,配备自动拉伸后误差降至 0.3mm/m,无需二次校直,直接进入下一工序。

这套设备通过参数调整,可处理厚度 3-10mm、宽度 20-100mm 的各类钢条:

弹簧钢条:淬火后弹性极限提升 30%,适合汽车减震弹簧、机械弹簧生产;

刀具钢条:淬硬层深度精准控制,刃口耐磨性达标,后续磨削量减少 20%;

结构钢条:满足建筑、机械领域对高强度钢条的需求,屈服强度≥800MPa。

对厚度 5mm 钢条的淬火热处理而言,海拓高频淬火设备的核心价值在于 “自动化 + 参数化”—— 通过自动拉伸装置解决变形难题,通过精准参数控制保障硬度与淬硬层一致性,让批量生产不再依赖人工经验,真正实现 “稳定、高效、低耗” 的热处理目标,成为综合生产线中不可或缺的关键环节。