在金属棒料加热领域,高频加热炉与中频加热炉的选择并非随机,而是由设备特性与工件参数(直径、长度、材质)共同决定的。对于直径大、长度长的棒料,中频加热炉之所以更具优势,核心在于高频机的 “局限性” 与中频机的 “适配性” 之间的差异,具体可从以下几个方面解析:

高频加热炉的工作频率通常在30kHz 以上,其加热原理基于 “集肤效应”—— 高频电流在导体中会集中于表面薄层(电流渗透深度浅)。这种特性导致其在处理大尺寸棒料时存在明显短板:

加热深度不足

高频的电流渗透深度通常仅为0.5-3mm,对于直径超过 50mm 的棒料,仅能加热表面层,内部难以达到所需温度,易形成 “外热内冷” 的温差,导致加热不均匀,后续锻造或热处理质量下降。

能耗激增,效率低下

为加热大直径棒料的内部,高频机需延长加热时间,导致表面过度加热(甚至氧化烧损),同时电能转化效率大幅降低(从常规的 60%-70% 降至 30%-40%),既浪费能源又影响生产节奏。

设备负载限制

高频电源的功率输出虽可做大,但高频变压器、感应线圈的设计更适合小面积加热。对长棒料(如长度超过 2 米),需设计超长线圈,高频下的线圈阻抗、损耗会急剧增加,易导致设备过载、寿命缩短。

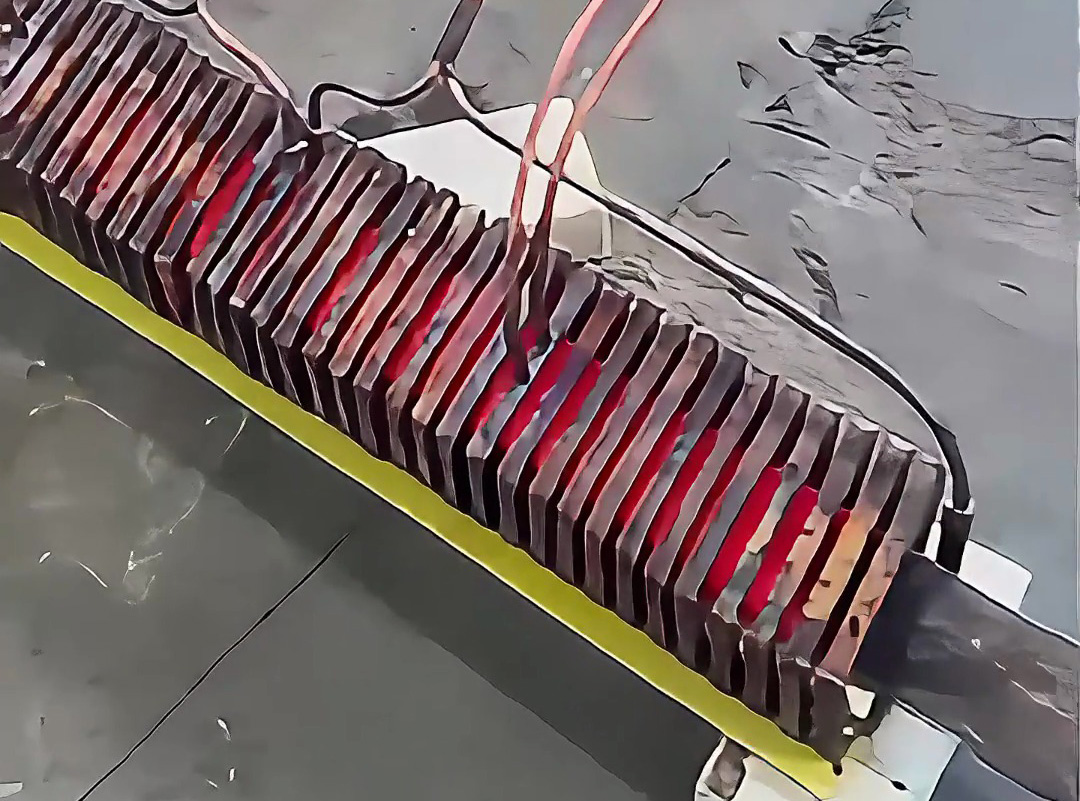

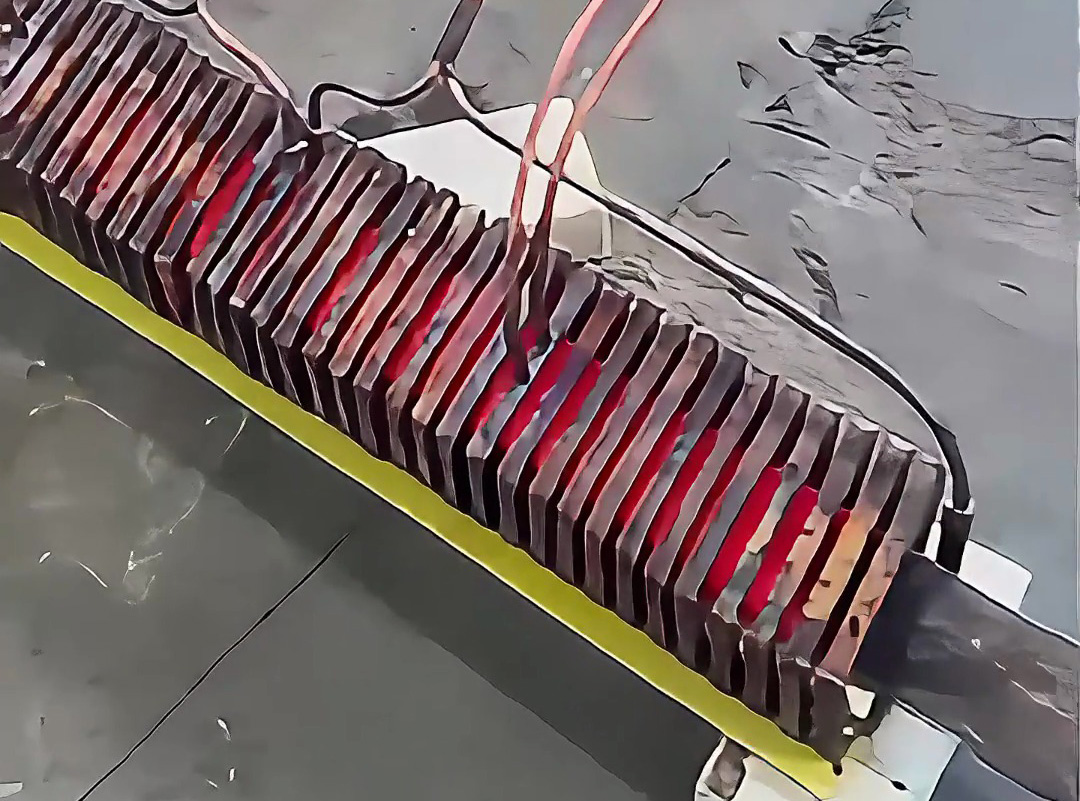

中频加热炉的工作频率通常在1kHz-10kHz,其核心优势在于电流渗透深度更深(3-15mm),且加热范围可覆盖更大体积,完美匹配大直径、长棒料的需求:

加热深度与均匀性更优

中频的电流渗透深度是高频的 3-5 倍,能有效加热直径 50-300mm 的棒料,且通过合理设计线圈(如多匝螺旋线圈),可实现棒料沿径向(截面)和轴向(长度)的均匀加热。

能耗更低,适合批量生产

中频加热的电能转化效率可达65%-80%,且对大尺寸工件的加热时间更短(相比高频缩短 50% 以上)。例如,加热直径 150mm、长 2 米的棒料,中频炉需 15 分钟,高频炉则需 40 分钟以上,且中频炉的单位能耗仅为高频的 60%。

设备稳定性更适应重载工况

中频电源(如晶闸管中频电源)的设计更侧重 “大功率、持续输出”,可匹配长线圈(覆盖 3-6 米棒料),且冷却系统(水冷或油冷)更 robust,能承受长时间加热大工件的负载,故障率远低于高频机。

简言之,高频加热炉是 “精细加热专家”,适合小尺寸、局部加热;中频加热炉是 “重载加热能手”,适合大直径、长棒料的整体加热。这种选择本质上是频率特性与工件尺寸匹配的结果,也是工业加热领域 “按需选型” 原则的典型体现。