常有用户疑问:“标称 220V 供电的小型高频熔炼炉,为啥最大只能熔炼约 2 公斤金属?就不能再多熔一点吗?” 其实这并非设备设计 “留手”,而是受供电规格、功率输出、安全规范、能量匹配四大核心因素共同限制,每一项都直接决定了设备的熔炼上限,无法随意突破。

220V 属于民用 / 小型工业单相供电,其最大输出电流和功率存在天然上限。我国居民用电或小型车间的 220V 电路,通常配套 10A-32A 的断路器(部分可到 40A),根据 “功率 = 电压 × 电流” 计算,220V 电路的最大可承载功率约为 6kW-8kW(220V×20A=5.5kW,220V×32A=7.0kW)。高频熔炼炉的 “有效加热功率” 会因电路损耗、设备热效率(通常 80%-85%)进一步打折扣 —— 比如 3.5kW 的电路输入,设备实际能用于熔炼的功率仅 5.5kW-6kW。而金属熔炼需要持续输入大量能量(如熔炼 1 公斤铜需约 200kJ 能量),5kW-6kW 的有效功率,仅能支撑 2 公斤左右金属从常温加热到熔点(如铜熔点 1083℃、铝熔点 660℃),若强行增加熔炼量,会导致 “能量输入赶不上消耗”,金属无法完全熔化,或熔化时间无限延长(比如熔 3 公斤铜可能需要 0.5小时以上,远超实用范围)。

高频熔炼炉的功率直接决定了 “单位时间内能熔化的金属量”,而 220V 供电下,设备功率无法突破 8kW 级(前文已算),这就从根本上限制了熔炼上限。举个实际例子:熔炼 2 公斤纯铝,220V 小型高频熔炼炉(有效功率 6kW)需 8-15 分钟(铝的比热容低,熔化快);若想熔 3 公斤铝,理论上需要将功率提升至 10kW 以上,才能保持 20 分钟左右的合理熔炼时间,但 220V 电路无法提供这么大的功率 —— 若仍用 6kW 功率硬熔,熔炼时间会延长到 30-40 分钟,不仅效率极低,还会因长时间高温导致炉体损耗加快(如坩埚老化、线圈过热),反而增加使用成本。反观 380V 三相供电的熔炼炉,功率可轻松达到 10kW-150kW,对应的熔炼量能从 5 公斤到 150 公斤,核心就是供电规格突破了功率上限。

220V 供电的小型高频熔炼炉,主要面向实验室、小型作坊等场景,需符合《低压配电设计规范》等安全标准,这对设备的电流、散热、防护都有严格要求:

电流限制:若为了提升熔炼量而强行增大功率,会导致设备工作电流超过 220V 电路的安全承载值(如超过 20A),轻则触发断路器跳闸,重则导致电线发热、绝缘层老化,甚至引发短路、火灾等安全事故;

散热设计:8kW 级的设备,散热系统(如风扇、散热片)已能满足需求;若功率提升,散热需求会呈倍数增加,而小型设备的体积有限,无法容纳更大的散热模块,强行使用会导致设备内部元件(如 IGBT 模块、电容)因过热烧毁;

防护标准:小型设备的外壳、接线端子等均按低功率场景设计,若功率超标,电磁辐射、外壳温度等指标可能超出安全范围,对操作人员造成风险(如烫伤、电磁干扰)。

220V 小型高频熔炼炉的炉体、坩埚、感应线圈等结构,都是按 2 公斤左右的熔炼量匹配设计的:

坩埚容量:配套的石英坩埚或石墨坩埚,容量通常为 2-3 升,刚好能装下 2 公斤金属(金属密度大,如 2 公斤铜的体积约 226 立方厘米,仅占 2 升坩埚的 1/8,留出熔化膨胀空间);若强行装 3 公斤金属,熔化后液体可能溢出坩埚,导致炉体损坏或安全事故;

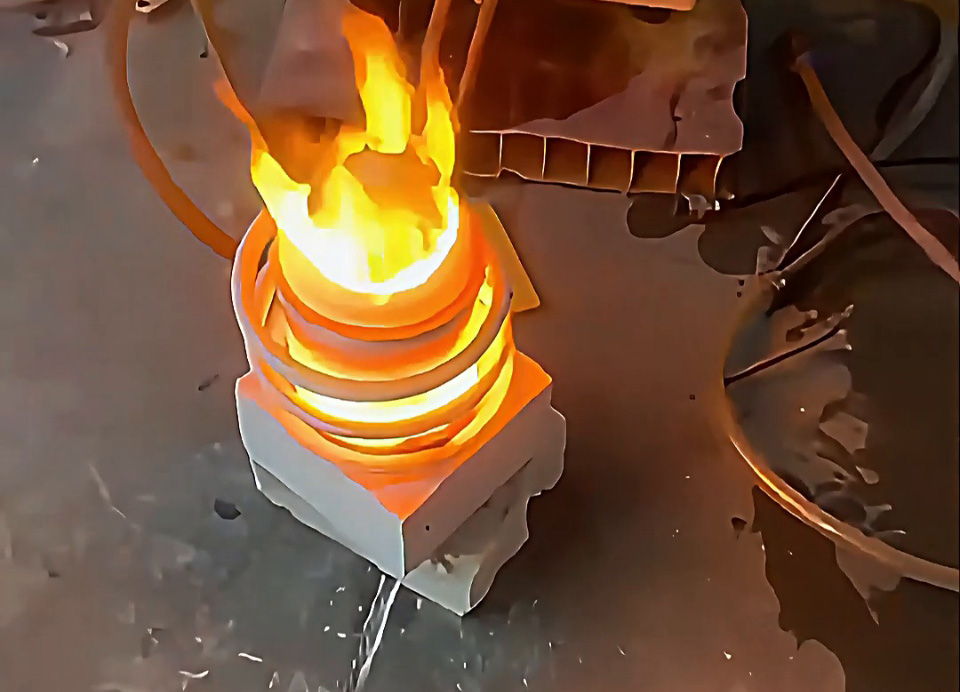

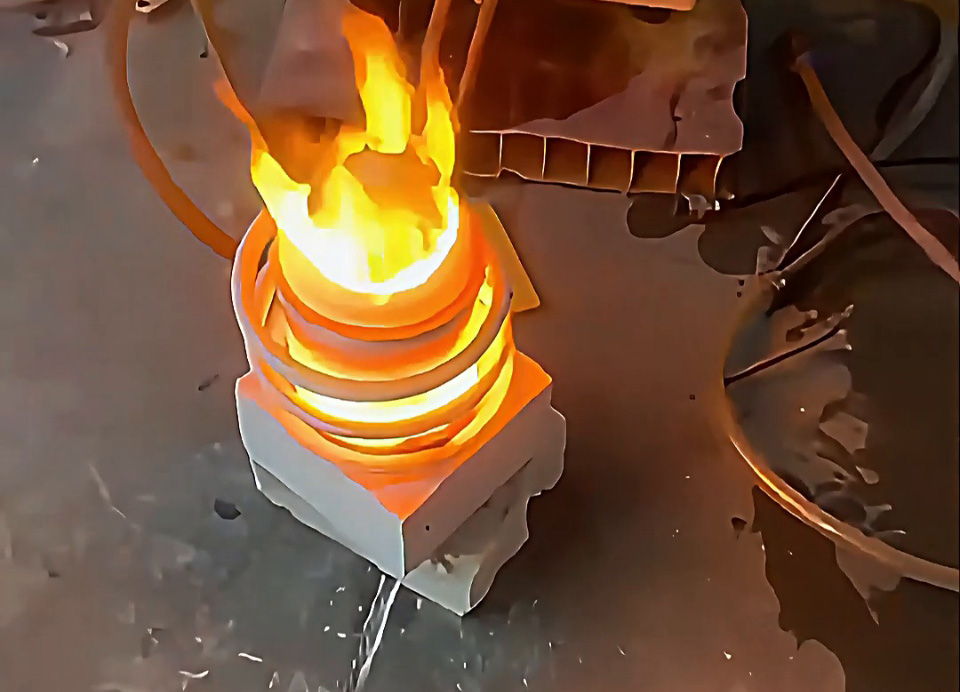

感应线圈:线圈的匝数、直径是按 “2 公斤金属的磁场覆盖” 设计的,若熔炼量增加,金属体积变大,线圈产生的磁场无法均匀覆盖,会出现 “局部熔化、局部未熔” 的情况,导致熔炼失败;

能量利用率:小型设备的感应线圈与坩埚距离近,能量损耗小;若熔炼量增加,线圈需外扩,磁场分散,能量利用率会下降 —— 比如熔 3 公斤金属时,实际有效能量可能只有 4-5kW,反而比熔 2 公斤时更慢、更费电。

若你的熔炼需求超过 2 公斤(如需要熔 5 公斤、10 公斤),不能靠 “改造 220V 设备” 实现,而是需要升级到 380V 三相供电的中频 / 高频熔炼炉 ——380V 电路能提供 10kW 以上的功率,搭配更大的炉体、坩埚和线圈,可轻松满足 5 公斤到150 公斤的熔炼需求,且符合工业级安全规范,效率和稳定性也远高于 220V 小型设备。简单说:220V 小型高频熔炼炉的 “2 公斤上限”,是供电、功率、安全、结构共同决定的 “最优平衡”,并非技术瓶颈,而是为了在低功率场景下,实现 “安全、高效、低成本” 的熔炼目标。