发布时间:2025-06-16 已经有1人查过此文章 返回焊接技术列表

在新能源汽车与储能系统的高功率电子连接领域,线束端子的焊接质量已成为系统可靠性的关键控制点。高频锡焊技术通过电磁感应加热原理,实现了线束端子(线径 0.5-50mm²,端子材质铜 / 铜合金)与导线的精密连接。某新能源汽车厂的实测数据显示,采用高频锡焊的线束端子抗拉强度达母材的 92%,热循环测试(-40℃~125℃,1000 次)后接触电阻变化率≤3%,有效解决了传统烙铁焊中热影响区大、焊接一致性差的行业难题。

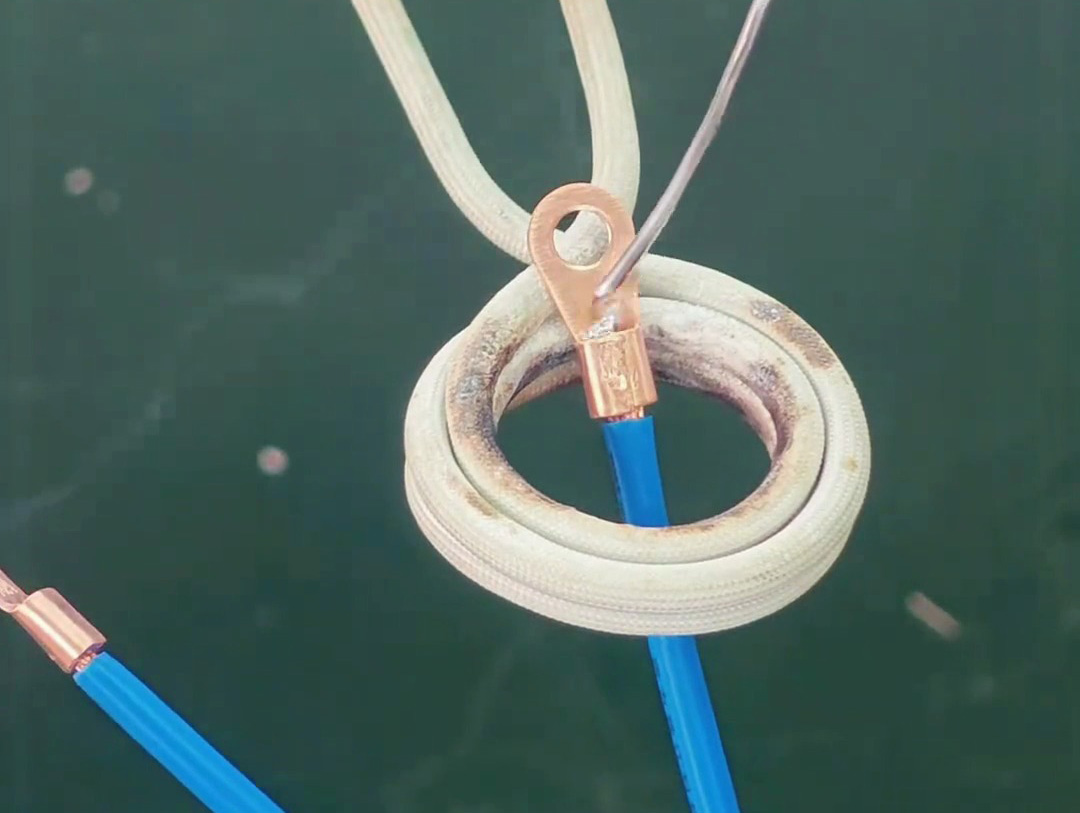

高频电流(通常 100-400kHz)通过感应线圈时产生交变磁场,在线束端子表面形成涡流效应。根据趋肤效应公式 δ=503/√(f・μ・σ),对于铜材(σ=5.96×10⁷S/m),400kHz 时趋肤深度约 0.08mm,确保热量集中于端子表层 30-50μm 的焊接区域。这种非接触加热方式使锡焊温度(230-260℃)的控制精度达 ±5℃,热影响区宽度≤0.1mm,远小于传统烙铁焊的 0.5-1mm。

模块名称 | 技术参数 | 工艺作用 |

高频电源 | 功率 1-5kW,频率自动跟踪 ±0.5% | 精准控制涡流热生成 |

感应线圈 | 定制式 C 型结构(紫铜镀银) | 磁场聚焦端子焊接部位 |

压力控制系统 | 气动伺服驱动,压力 0-50N 可调 | 保证焊锡与母材的机械咬合 |

红外测温系统 | 波长 0.8-1.0μm,响应时间≤50ms | 实时监控焊接温度场 |

在 48V / 高压电池包的正负极线束连接中,高频锡焊解决了三大技术难题:

大电流承载能力:通过优化端子压接 - 锡焊复合工艺,接触电阻≤50μΩ(传统工艺≥80μΩ),100A 电流下温升≤30℃;

耐振动性能:焊接界面形成 Cu6Sn5 金属间化合物层(厚度 1-3μm),振动测试(50-2000Hz,加速度 50g)后无开裂;

防水密封性:锡焊后配合热缩管密封,IP67 测试(1m 水深,30 分钟)无进水。

某储能集装箱的汇流排焊接案例显示:

采用高频锡焊连接 50mm² 铜端子与汇流排,焊接时间仅 2.5 秒,较传统火焰焊效率提升 4 倍;

通过氮气保护(氧含量≤10ppm),焊锡表面氧化度≤0.5%,确保长期通流稳定性。

指标 | 高频锡焊 | 传统烙铁焊 | 激光锡焊 |

焊接时间 | 1-3 秒 | 5-10 秒 | 0.5-1 秒 |

热影响区 | ≤0.1mm | 0.5-1mm | ≤0.05mm |

焊点抗拉强度 | ≥200MPa | ≥180MPa | ≥210MPa |

自动化适配性 | 高(支持机器人) | 中(依赖人工) | 高(需精密定位) |

能耗 | 0.01-0.03kWh / 点 | 0.05-0.1kWh / 点 | 0.02-0.04kWh / 点 |

风险类型 | 产生机理 | 失效模式 | 危害等级 |

镀层合金化 | 高温下 Cu-Sn 过度扩散 | 可焊性下降,二次焊接开裂 | 高 |

绝缘层碳化 | 热传导导致导线绝缘层过热 | 耐压下降,短路风险 | 中 |

焊点气孔 | 焊剂挥发不充分 | 接触电阻不稳定 | 中 |

参数数据库建设:建立线径 - 端子规格 - 功率 - 时间的四维参数矩阵,例如:

16mm² 铜线 + 铜端子:功率 3.2kW,加热时间 2.8 秒,压力 35N

6mm² 铜线 + 镀金端子:功率 1.8kW,加热时间 1.5 秒,压力 25N

梯度加热控制:采用三段式功率曲线:

针对 0.5mm² 细线束,增加预热时间至 1 秒,避免瞬间升温导致绝缘层损伤。

智能质量检测:

视觉检测:500 万像素相机 + AI 算法,识别焊点光泽度、焊锡爬升高度(标准≥端子高度 1/3);

电性能测试:微欧计测量接触电阻(标准≤100μΩ),耐压测试仪检测绝缘层(1000V/1 分钟无击穿)。

效率提升:单条生产线日产能从 1200 点增至 4500 点,设备投资回收期 8 个月;

质量成本下降:

返工率从 5.2% 降至 0.7%,年节约成本 156 万元;

售后线束故障投诉率下降 83%,通过 ISO 26262 功能安全认证。

工艺类型 | 高温老化后接触电阻变化 | 焊接一致性(CPK) | 生产成本 |

高频锡焊 | ≤5% | ≥1.67 | 0.8 元 / 点 |

超声波焊接 | ≤8% | ≥1.33 | 1.2 元 / 点 |

人工烙铁焊 | ≥15% | ≤1.0 | 0.5 元 / 点 |

虚拟工艺仿真:通过 ANSYS 电磁 - 热耦合仿真,预测焊点温度场分布(误差≤±2℃),优化线圈结构;

AI 参数自学习:基于 100 万组焊接数据训练神经网络,实现功率 - 时间参数的自适应调整,良品率再提升 2-3%。

无铅焊锡应用:采用 Sn-3.0Ag-0.5Cu 焊锡,符合 RoHS 3 标准,高温可靠性与传统 Sn-Pb 焊锡相当;

余热回收系统:开发线圈冷却水热能再利用装置,年节约能耗约 5 万 kWh / 台设备。

建立 "电流等级 - 可靠性要求 - 产能" 三维评估体系:

电流维度:≥30A 的大电流线束优先选用高频锡焊,确保低接触电阻;

可靠性维度:需通过 1000 小时盐雾测试(5% NaCl)的产品,必须采用高频锡焊 + 表面涂覆防护;

产能维度:日产量>2000 点时,高频锡焊的设备投资回报周期≤12 个月,具备经济性。

某动力电池 Pack 厂的实践表明,采用智能高频锡焊系统后,800V 高压线束的焊接一次通过率从 91% 提升至 99.5%,满足 ISO 6469-3 电动汽车安全标准要求。这种将 "电磁感应加热 + 智能控制" 深度融合的技术,正成为新能源系统高可靠性连接的标准解决方案。