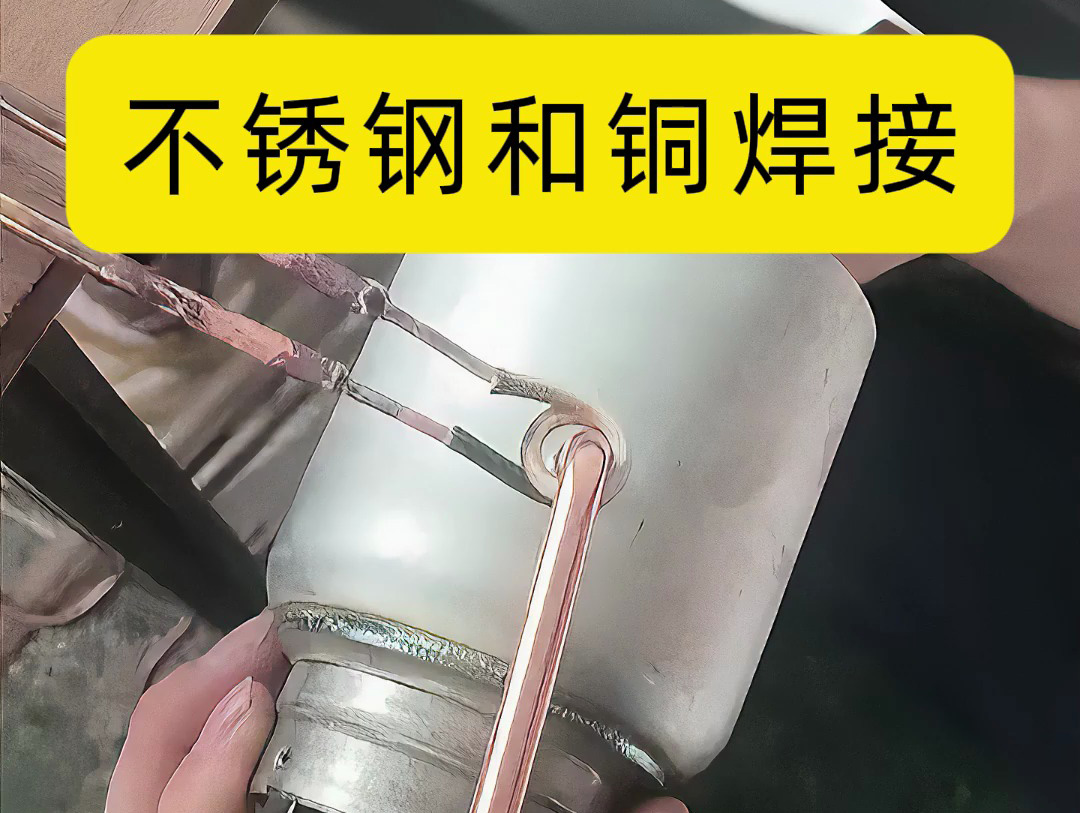

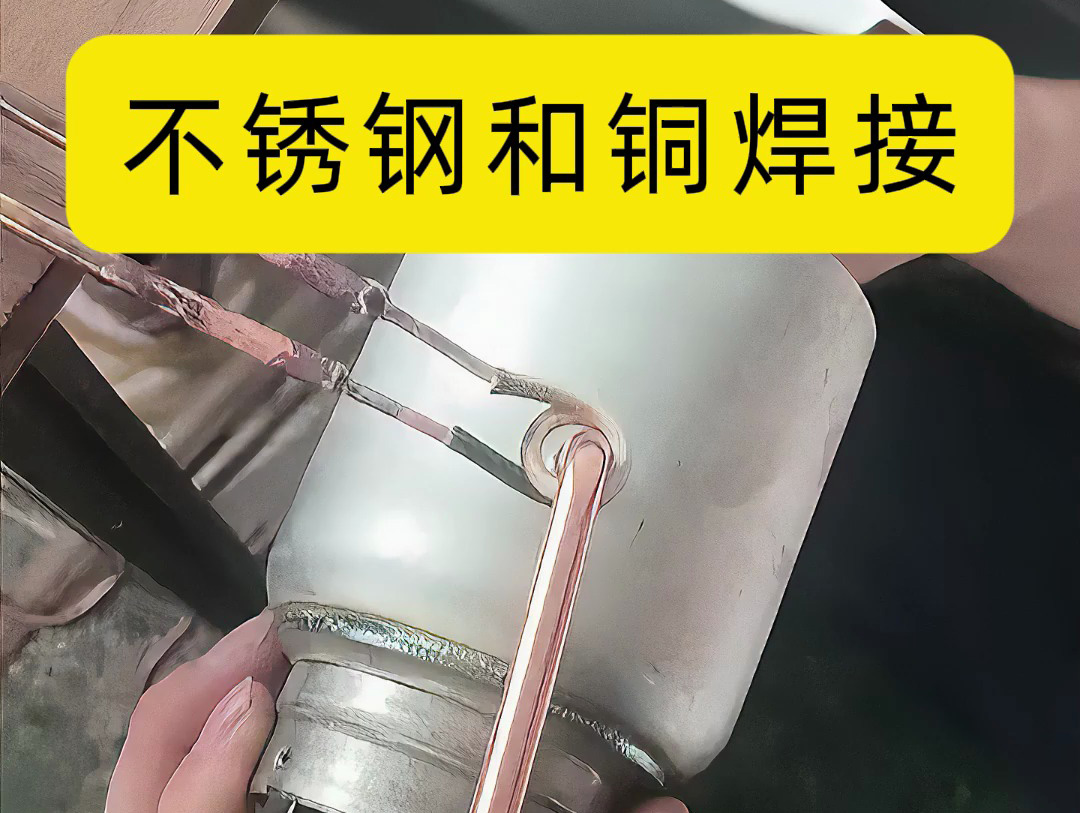

工厂环境下使用高频焊机对不锈钢与铜管高频感应钎焊实践解析

在工厂生产中,将不锈钢管与铜管进行焊接面临诸多挑战。这两种金属物理化学性质差异显著,不锈钢热导率低、表面易形成稳定氧化膜,铜则具有高导热性和不同的热膨胀系数,常规焊接方法难以保证焊接质量。经过实践探索,采用高频感应加热设备进行异种金属钎焊,成为实现两者良好连接的有效途径。以下以直径 25mm 的不锈钢管与铜管焊接为例,解析工厂实际操作流程与技术要点。

焊接前的准备工作

在正式焊接前,需对工件和设备进行细致准备。首先是工件预处理,不锈钢管表面的 Cr₂O₃氧化膜会严重影响钎料润湿效果,需使用 80# 砂纸进行机械打磨,将表面粗糙度处理至 Ra≤1.6μm,再用丙酮进行超声清洗,清洗功率设定为 300W,时间持续 5 分钟,彻底去除油污和杂质;铜管则采用 10% 稀硫酸浸泡 30 秒去除氧化层,随后用蒸馏水冲洗,直至表面呈现均匀的金属光泽。

在钎料选择上,考虑到两种金属的特性,选用含 Ni 的银基钎料(如 BAg45CuZnNi)。将 0.15mm 厚的该钎料制成环形预置件,其内径比铜管外径大 0.2mm,通过磁性定位块将钎料环精准固定在焊接区域,确保同轴度误差≤0.1mm 。

设备方面,选用功率 15 - 30kW、频率 200 - 400kHz 的高频感应加热设备,配备 IGBT 模块与 PID 温度闭环控制系统。感应线圈采用分体式 C 型结构,针对不锈钢侧和铜侧的不同需求,设计不同的线圈规格,不锈钢侧线圈截面为 10×5mm,铜侧为 8×4mm,且线圈表面进行镀银处理,以提高导电性能。同时,安装双光路红外测温系统,不锈钢侧测温波长设定为 1.0μm,铜侧为 0.8μm,其响应时间≤50ms,可实时监测焊接温度。此外,准备好陶瓷定位块制作的工装夹具,其硬度≥HRA85,夹持力可调范围在 1 - 5N,既能固定工件,又能避免夹持变形,还需内置氩气吹扫装置的惰性气体保护系统,氩气流量控制在 5 - 8L/min,确保焊接环境氧含量≤10ppm。

焊接过程操作

将预处理后的不锈钢管和铜管放置在工装夹具上,通过陶瓷定位块精确校准位置,确保两根管子同轴对齐。启动高频感应加热设备,按照预先设定的程序进行加热。先对不锈钢管侧以 60% 的功率加热 3 秒,将其预热至 400℃,这一步骤可有效破除表面氧化层,建立初始热场;随后全功率同步加热 8 秒,使温度升至 780℃,达到钎料熔点,促使钎料熔融并开始在焊缝处扩散;接着将功率调至 70%,保温维持 5 秒,进一步促进元素扩散,减少气孔等缺陷的产生;最后以 30% 的功率进行 10 秒的随炉冷却,实现梯度降温,降低因两种金属热膨胀系数不同产生的残余应力。

在整个加热过程中,双光路红外测温系统实时监测不锈钢管和铜管的温度,并将数据反馈至 PID 温度闭环控制系统。系统根据预设温度与实测温度的差异,自动调整高频感应加热设备的功率输出,确保焊接温度精准控制。同时,惰性气体保护系统持续工作,在焊接区域形成低氧环境,防止金属氧化。

焊接后的质量检测

焊接完成后,需对焊接接头进行全面质量检测。首先进行外观检查,观察焊缝表面是否平整、光滑,有无气孔、夹渣、裂纹等明显缺陷。接着采用金相检测方法,在放大 500 倍的显微镜下观察界面组织,理想状态下应形成 Cu - Ni - Steel 扩散层,厚度≥5μm,且钎缝无气孔、夹渣,晶界清晰无氧化。

力学性能测试也是重要环节,通过拉伸试验检测焊接接头强度,要求拉伸强度≥210MPa,且断裂位置应在母材而非钎缝;进行 1.6MPa 水压的耐压测试,保压 30 分钟,检测是否存在泄漏情况,该测试参照 GB/T 15715 - 2013 标准执行。此外,还会进行耐蚀性验证,将焊接接头置于 5% NaCl 溶液中浸泡 24 小时,失重率需≤0.5mg/cm²,并通过 GB/T 4334 - 2020 规定的晶间腐蚀试验。

在工厂实际生产中,采用高频感应加热设备进行直径 25mm 不锈钢管与铜管的钎焊,通过规范的操作流程和严格的质量检测,能够有效克服两种金属的特性差异,实现可靠连接。此工艺在制冷设备、热交换器等产品生产中已得到广泛应用,为工厂保障产品质量、提高生产效率提供了有力支持 。