发布时间:2025-06-12 已经有1人查过此文章 返回焊接技术列表

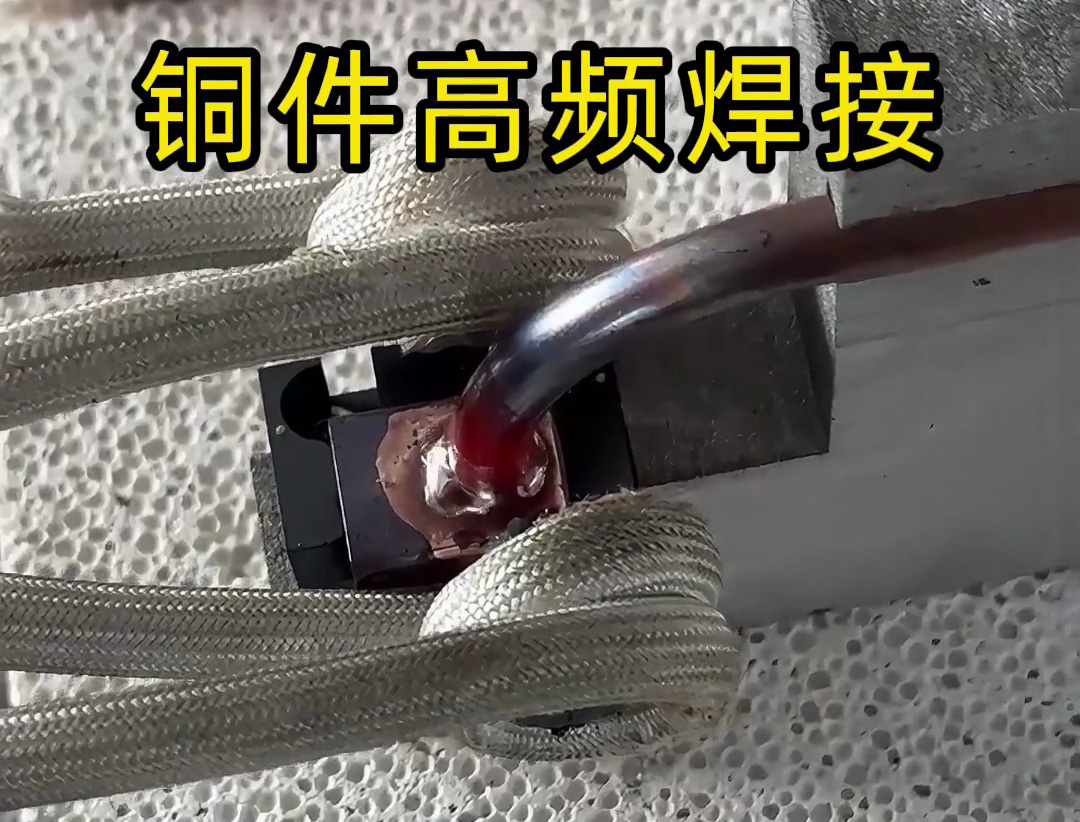

当粉丝提出 "高频焊接铜件速度慢于火焰焊接" 的观点时,需要从工业制造的多维需求出发,重新审视两种工艺的技术边界。事实上,在规模化生产中将火焰焊接替换为高频焊接的决策逻辑,早已超越单纯的速度比较,而是涉及焊接质量、工艺稳定性、自动化适配性等核心维度的综合考量。以下从五个技术象限展开解析:

局部过热导致的铜晶粒粗大(晶粒度≥5 级)

钎料流淌不均形成的虚焊(钎着率≤85%)

氧化层残留引发的导电性能下降(电阻率升高 12% 以上)

温度场均匀性控制在 ±3℃(红外测温验证)

钎料熔融时间误差≤0.5 秒(PLC 精准计时)

热影响区宽度压缩至火焰焊接的 1/3(典型值 0.15mm)

二、生产效率模型:批量场景下的 "时间密度" 重构

三、自动化适配性:从 "手工技艺" 到 "工业 4.0" 的接驳

可对接 MES 系统实现焊接参数追溯(温度曲线、功率输出等 16 项数据实时上传)

支持机器人自动上下料(定位精度 ±0.05mm)

兼容视觉检测系统(焊接完成后 0.3 秒内完成钎缝成像分析)

订单切换时间从 4 小时缩短至 15 分钟

生产数据自动报表生成(OEE 提升至 89%)

焊接参数远程调试(工程师可通过 VPN 优化程序)

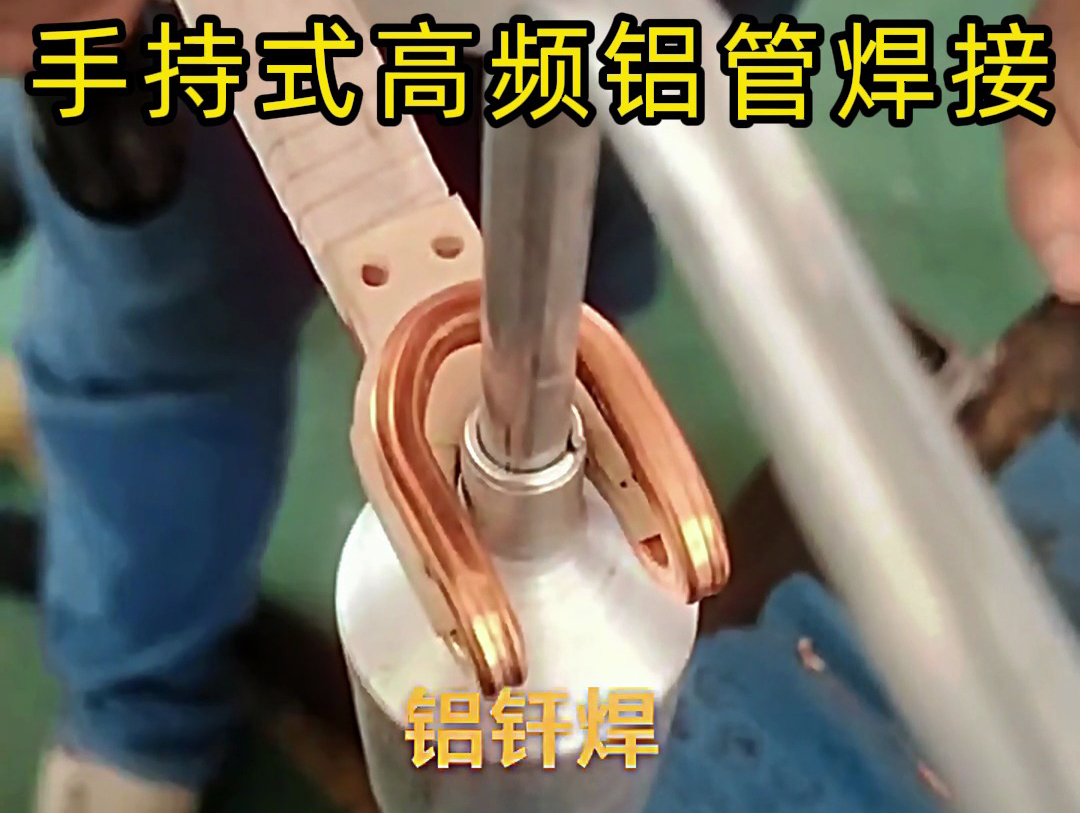

预热阶段:高频焊接可在 3 秒内将铜件升至 400℃(火焰需 12 秒)

保温阶段:能量精准施加于焊缝区域,非焊接部位温升≤50℃

冷却阶段:可同步启动循环水冷却系统(火焰焊接无此配置)

五、特殊工况适应性:铜件焊接的隐性需求满足

薄件焊接:0.3mm 铜箔焊接时,火焰易造成烧穿,高频感应可实现局部微区加热(加热区直径≤1mm)

精密件焊接:微电子元件焊接中,高频焊接的热影响区可控性确保芯片温度≤60℃(火焰焊接会导致芯片过热失效)

异种金属焊接:铜与不锈钢钎焊时,高频加热可通过磁场分布调节,补偿两种金属热导率差异(铜 200W/m・K vs 不锈钢 16W/m・K)

时间维度:火焰焊接在单件非标准作业中占优

质量维度:高频焊接在一致性要求场景中领先

成本维度:批量生产下高频焊接的综合成本更低