在仪表制造领域,压力表接头的焊接质量直接影响测量精度与设备安全性。高频焊接技术凭借快速加热、精准控温、多材质兼容的特性,成为铜、铝、不锈钢等材质接头的理想工艺选择。以下从工艺原理、材质适配方案、自动化实现路径及应用案例展开专业解析:

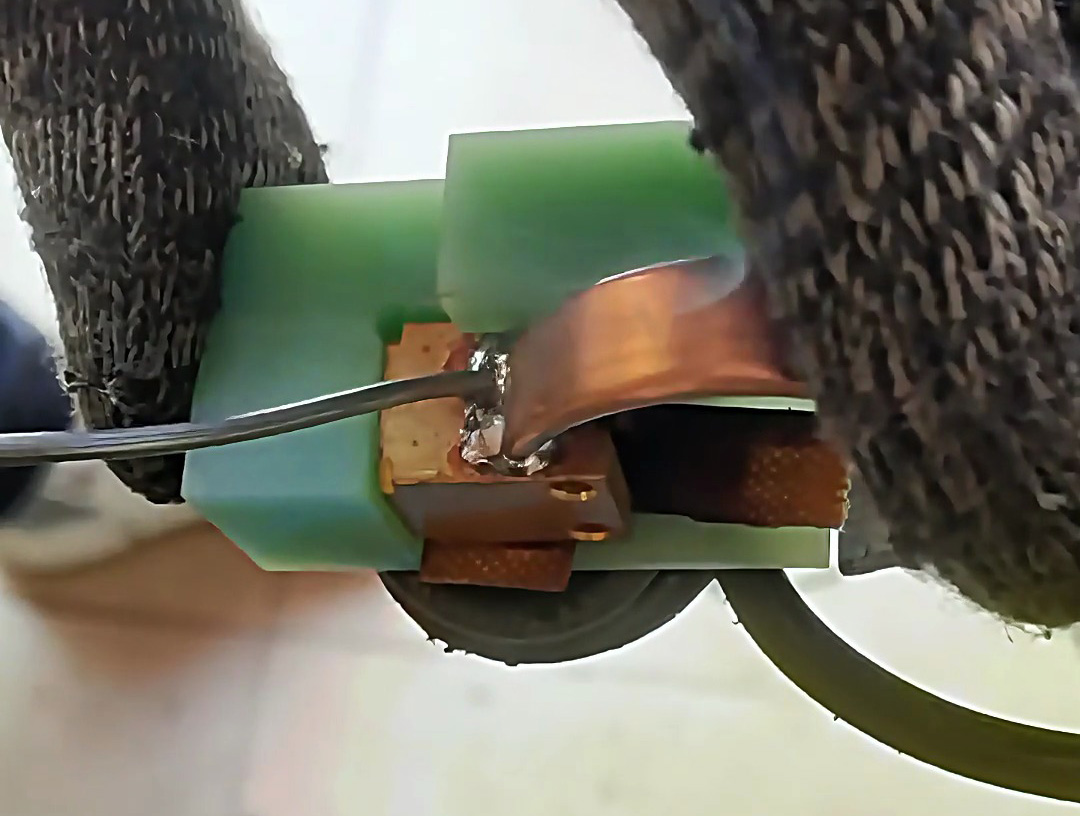

高频电源(200-400kHz)通过感应线圈产生交变磁场,使接头金属内部产生涡流快速发热,实现局部精准加热,完成焊接。不同材质因导电、导磁性能差异,需匹配对应频率与功率。

设备组成:

工艺流程:

人工上料→2. 夹具自动定位→3. 高频焊接→4. 冷却下料(节拍时间≤10 秒 / 件)。

技术优势:

| 材质 | 焊料类型 | 频率 (kHz) | 功率 (kW) | 加热时间 (s) | 助焊剂 | 抗拉强度 (MPa) |

|---|

| 铜 | HL303 (银 45%) | 300-400 | 5-8 | 1.5-2 | 松香基 | ≥280 |

| 铝 | Zn-15Al | 200-250 | 3-5 | 2-3 | 氟化物基 | ≥180 |

| 不锈钢 | HL312 (银 30%+ 镍) | 150-200 | 4-6 | 2.5-3.5 | 含氟化物助焊剂 | ≥220 |

压力表接头的高频焊接工艺通过材质适配性设计 + 自动化控制,实现了铜、铝、不锈钢等材料的高质量连接。人工焊接凭借灵活性适用于小批量定制,半自动方案则以高效一致性满足规模化生产。对于仪表制造企业,选择合适的高频焊接方案不仅能提升产品可靠性,更能在成本控制与产能提升间取得平衡 —— 让每一个压力表接头的焊接,都成为测量精度的可靠保障。