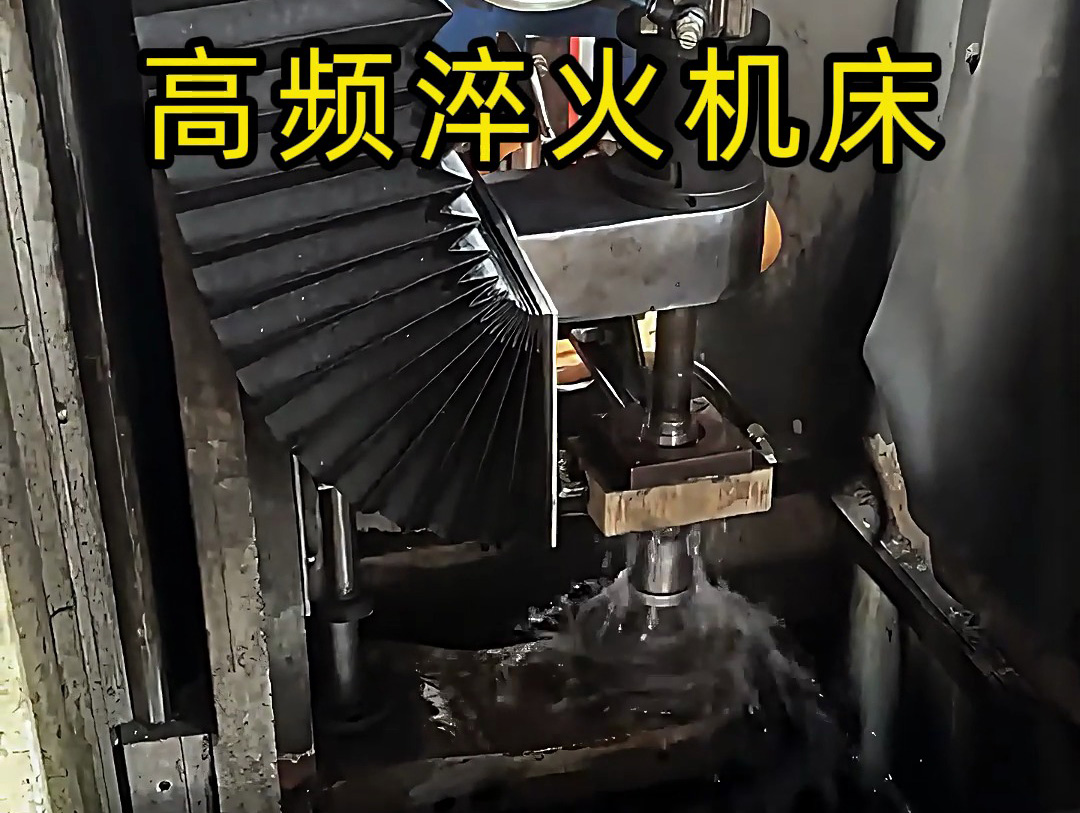

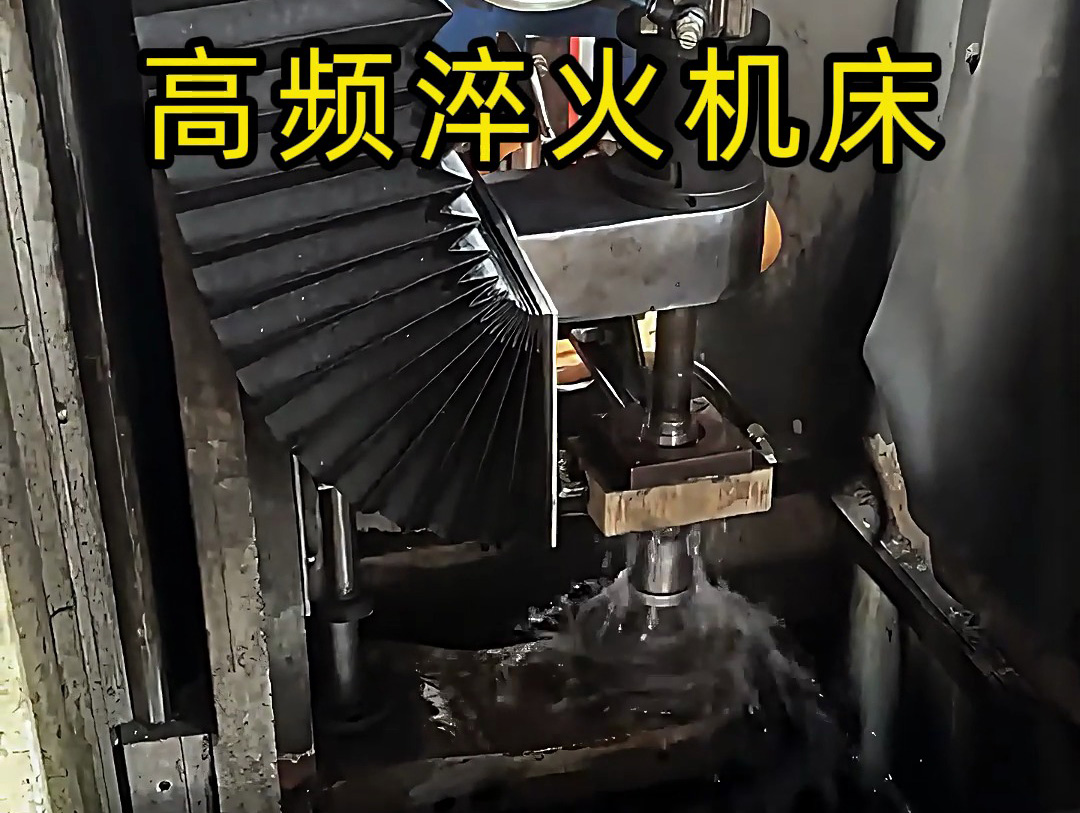

高频淬火机床作为金属表面强化的关键设备,通过高频感应加热与自动化控制的深度融合,实现了零件表面硬度与芯部韧性的精准调控。以下从设备架构、技术优势、应用场景及智能化升级等方面,全面解析其在现代制造业中的核心价值:

高频电源系统

旋转盘与工位设计

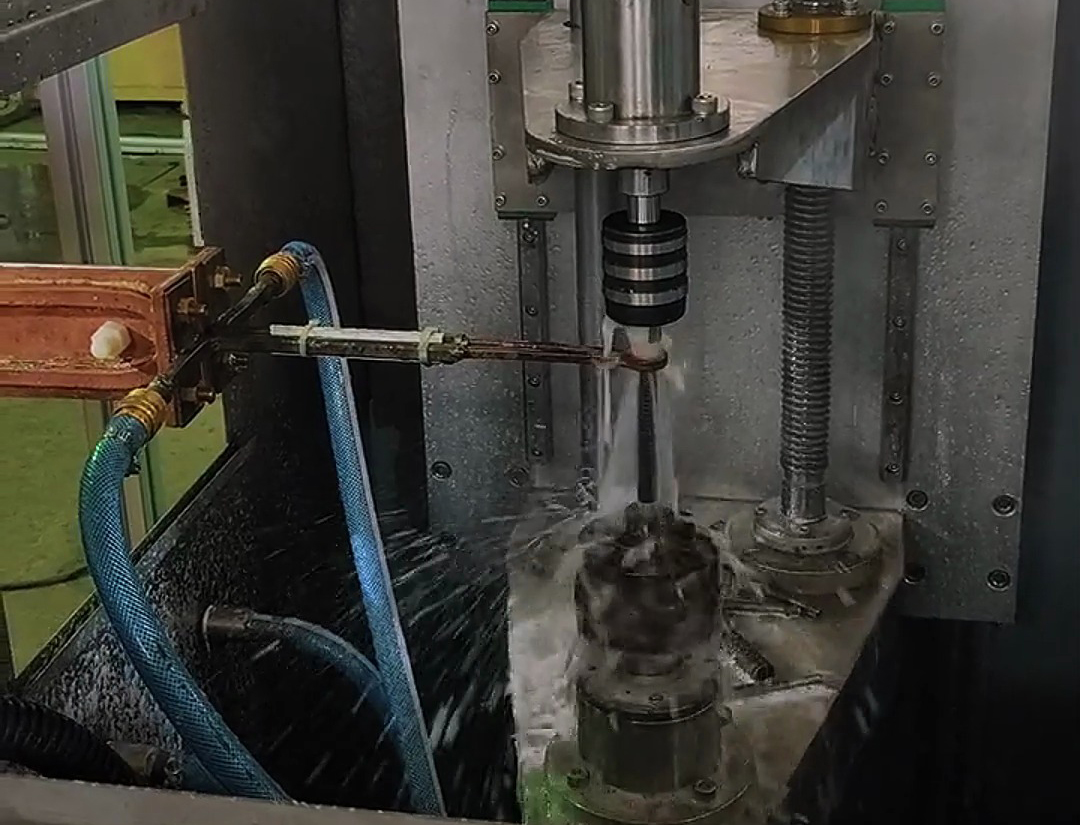

智能冷却系统

水基淬火液(PAG 浓度 5-20%),冷却速度 50-200℃/s 可调;

油冷系统(淬火油闪点≥200℃),适用于变形敏感工件(如精密齿轮)。

淬火介质控制:

温度闭环:红外测温仪实时反馈工件表面温度(精度 ±2℃),动态调节冷却时间与流量。

PLC 控制系统

| 维度 | 高频淬火机床 | 传统箱式炉淬火 | 火焰淬火 |

|---|

| 加热速度 | 秒级(10-30 秒) | 小时级(1-3 小时) | 分钟级(5-10 分钟) |

| 硬化层精度 | ±0.1mm | ±0.5mm | ±0.3mm |

| 能耗 | 0.5-1.5kWh / 件 | 5-10kWh / 件 | 2-5kWh / 件 |

| 人工依赖 | 无需持证技工 | 需热处理技师 | 需熟练操作工 |

| 环保性 | 无油烟、低辐射 | 油烟排放 | 有害气体排放 |

| 型号 | 功率 (kW) | 频率 (kHz) | 工位数量 | 适配工件尺寸 | 典型行业 |

|---|

| HT-C6-60 | 60 | 20-200 | 6 | 齿轮 m≤5,轴≤φ100mm | 汽车零部件 |

| HT-C12-120 | 120 | 5-100 | 12 | 齿轮 m≤8,轴≤φ200mm | 工程机械 |

| HT-C20-200 | 200 | 5-50 | 8 | 大型齿轮 / 轴类 | 重型机械 |

设备投资:150 万元(含机械手)

年产能:20 万件

成本节约:

投资回收期:约 24 个月

电源模块:每季度检测 IGBT 温度(≤75℃),每年更换散热硅脂;

冷却系统:每月清洗喷嘴(防止淬火液结晶),每半年更换过滤芯(精度 5μm);

旋转机构:每季度润滑轴承(使用锂基脂),确保旋转噪音≤75dB。

绿色淬火介质:开发生物可降解淬火液(如淀粉基聚合物),COD 排放降低 90%;

增材制造集成:淬火与激光熔覆结合,实现磨损零件的快速修复(如曲轴局部硬化层再生);

量子传感应用:量子点红外探测器(精度 ±0.1℃)实时监测纳米级温度分布,推动微观组织精准控制。

高频淬火机床通过 “感应加热的高效性 + 自动化的稳定性 + 智能化的精准性”,重塑了金属热处理的技术边界。从汽车齿轮的大批量生产,到航空航天精密零件的定制化加工,其卓越表现正在推动制造业向 “少人化、高精度、低碳化” 转型。对于企业而言,选择高频淬火机床不仅是设备的升级,更是生产模式的革新 —— 让每一次淬火,都成为零件性能跃升的起点,让热处理工艺,成为核心竞争力的重要支撑。

技术洞察:随着 “双碳” 目标推进,高频淬火的低能耗特性(较传统工艺减排 60% 以上)将成为市场准入的关键指标,提前布局智能化高频装备,即是抢占未来制造业的绿色制高点。