链轮作为传递动力的核心部件,其齿面硬度与耐磨性直接决定设备运行寿命。高频淬火通过电磁感应加热实现链轮表面快速硬化,结合 IGBT 变频电源与 PLC 控制系统,精准控制加热参数,成为现代链轮制造的主流热处理工艺。以下从技术原理、设备配置、工艺优势及应用场景展开详细说明:

变形极小:

加热仅作用于齿面表层,芯部温度<200℃,热应力集中于表层,链轮整体变形量≤0.05mm,无需后续校直。

效率跃升:

单链轮淬火时间仅需 10-30 秒,较传统渗碳工艺(需 10 小时以上)效率提升 90% 以上,适合大批量生产。

节能环保:

IGBT 电源能效≥90%,单件能耗仅 0.5-1.5kWh,无废气排放,符合 ISO 14001 环保标准。

| 链轮参数 | 材质 | 模数 m | 频率 kHz | 功率 kW | 加热时间 s | 硬化层深度 mm | 表面硬度 HRC |

|---|

| 工业传动链轮 | 45# 钢 | 5 | 50 | 30 | 15 | 1.5-2.0 | 52-56 |

| 摩托车链轮 | 20CrMnTi | 3 | 200 | 15 | 8 | 0.8-1.2 | 58-62 |

| 大型工程链轮 | 42CrMo | 8 | 25 | 50 | 20 | 2.0-2.5 | 55-60 |

| 部件 | 功能说明 | 技术指标 |

|---|

| IGBT 电源 | 提供高频能量,支持功率 0-100kW 连续调节 | 频率稳定度≤±0.1%,效率≥92% |

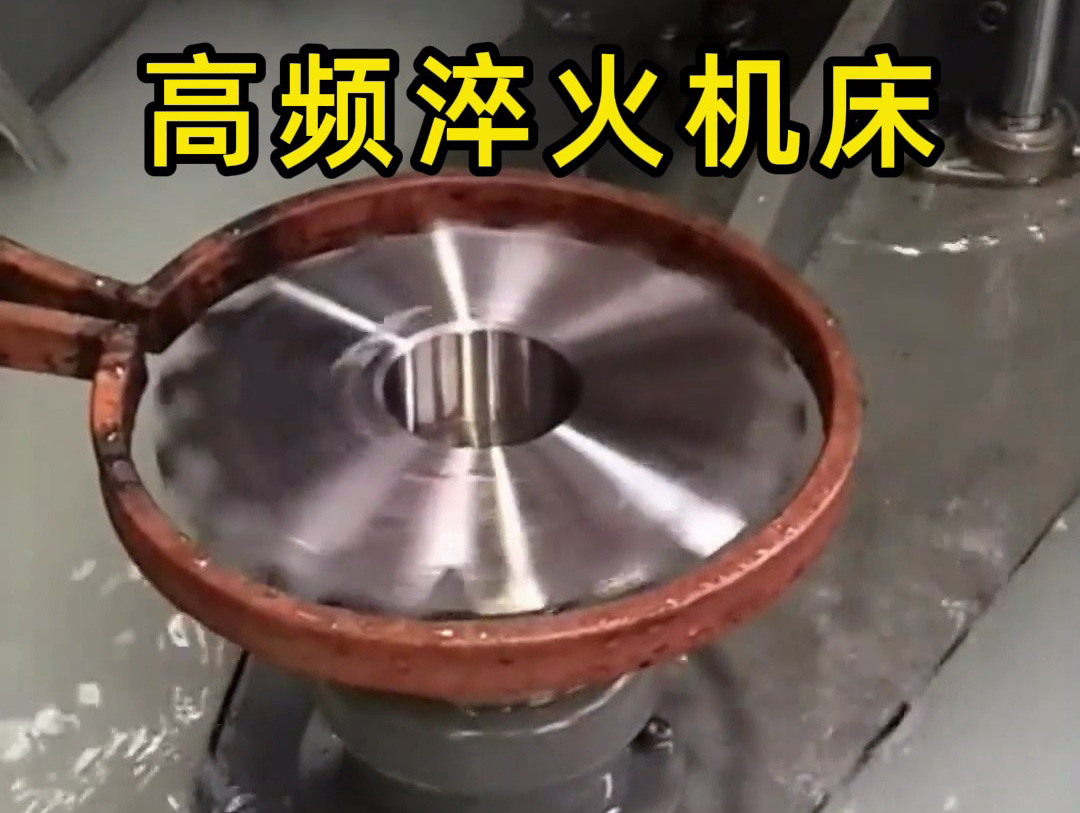

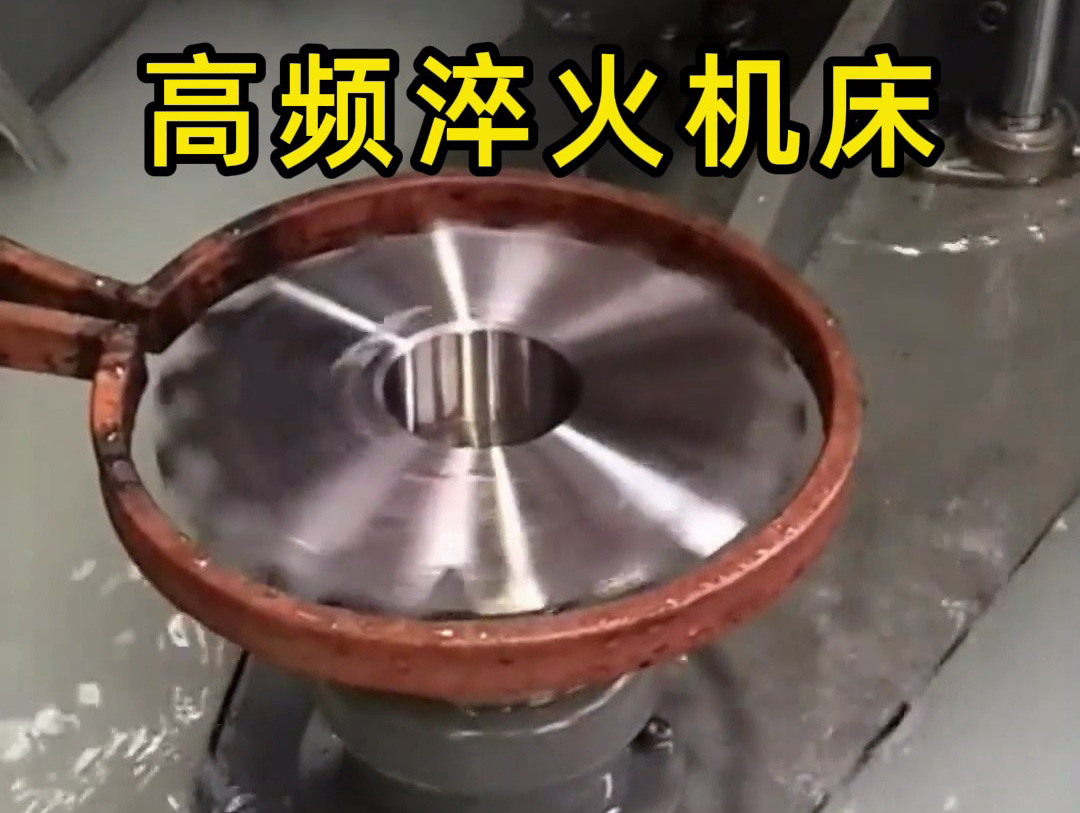

| 感应线圈 | 仿形设计,适配链轮齿形,材质紫铜(壁厚 2-3mm) | 磁场均匀性≤±5%,冷却水路压力 0.3MPa |

| 旋转工作台 | 带动链轮匀速旋转(转速 5-30rpm),确保周向加热均匀 | 定位精度 ±0.02mm,承重≤200kg |

| 冷却系统 | 多喷嘴环形喷头,可切换水淬、油淬或聚合物溶液淬火 | 冷却速度 5-100℃/ 秒,温度控制 ±2℃ |

| 维度 | 高频淬火 | 渗碳淬火 | 火焰淬火 |

|---|

| 硬化层深度 | 0.5-3mm(可控) | 0.8-2mm(固定) | 1-3mm(不均匀) |

| 生产周期 | 分钟级 | 10 小时以上 | 小时级 |

| 变形量 | ≤0.05mm | 0.1-0.3mm | 0.2-0.5mm |

| 能耗 | 0.5-1.5kWh / 件 | 10-15kWh / 件 | 2-5kWh / 件 |

| 环保性 | 无废气 | 含油烟排放 | 产生 CO 等气体 |

汽车行业:变速箱链轮(模数 m=3-5),要求硬化层深度 1.0-1.5mm,表面硬度 HRC58-62,适配高速传动(转速≥3000rpm)。

工程机械:挖掘机驱动链轮(模数 m=10-12),硬化层深度 2.5-3.0mm,表面硬度 HRC55-60,耐矿山碎石冲击。

农业机械:收割机链轮(材质 45# 钢),高频淬火后耐磨性提升 3 倍,使用寿命从 3 个月延长至 1 年以上。

硬度检测:使用洛氏硬度计,每批抽检 5 件,齿面硬度偏差≤±2HRC。

硬化层检测:金相显微镜观察,测量从齿面到 550HV 处的距离,偏差≤±0.1mm。

变形检测:三坐标测量仪检测链轮内孔圆度,误差≤0.03mm,确保装配精度。

线圈保养:每周清理线圈表面金属飞溅物,每月用兆欧表检测绝缘电阻(≥5MΩ)。

IGBT 模块冷却:定期更换冷却介质(去离子水),确保水温≤35℃,流速≥10L/min。

PLC 程序备份:每季度导出工艺参数备份,防止程序丢失导致生产中断。

链轮高频淬火以 IGBT 电源与 PLC 控制为核心,将传统热处理从 “经验驱动” 带入 “数据精准控制” 时代。其快速加热、低变形、高环保的特性,不仅满足现代制造业对效率与质量的双重需求,更成为链轮行业升级的必选工艺。随着智能化技术的深入应用,高频淬火设备将进一步提升工艺稳定性与柔性生产能力,为高端装备制造提供坚实支撑。