发布时间:2024-11-27 已经有1人查过此文章 返回淬火技术列表

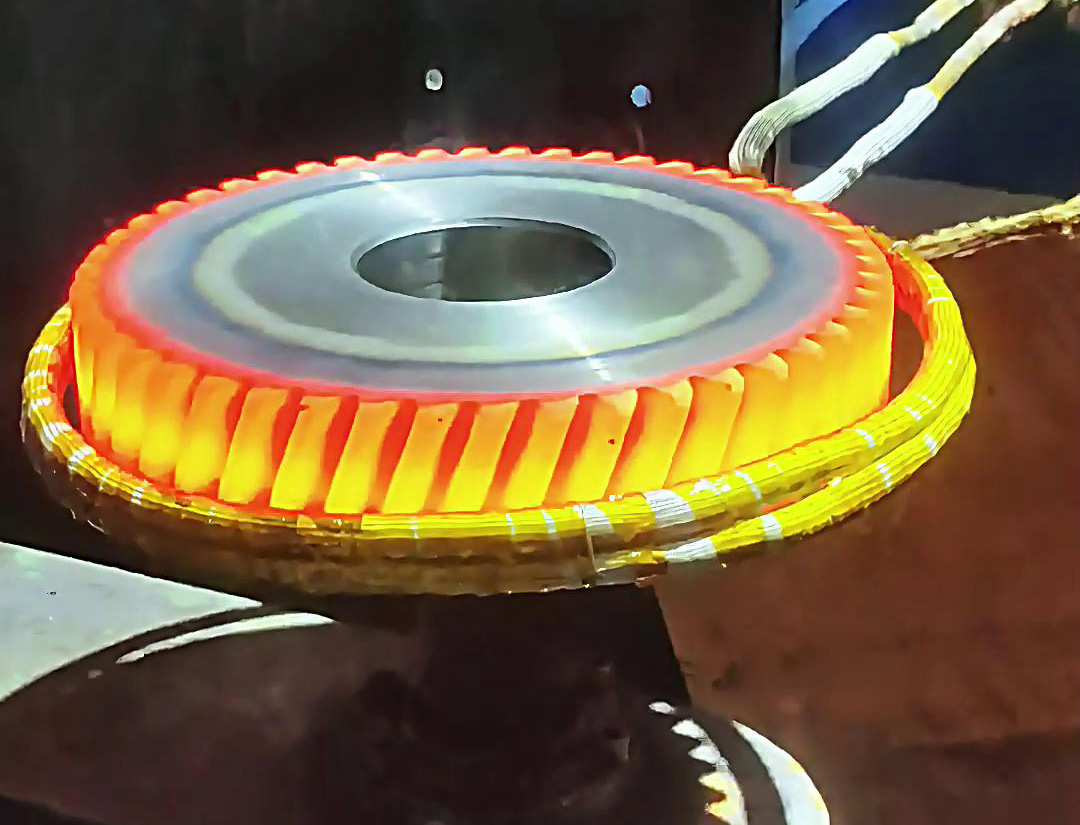

齿轮淬火时选择超音频淬火还是超高频淬火,确实需要综合考虑齿轮的尺寸大小、厚度、淬火层深、淬火时间以及最终硬度要求等多个因素。以下是对这两种淬火方式的详细比较和选择建议:

淬火温度:一般在800摄氏度以上。

淬火介质:通常使用空气或水。

淬火速度:较快。

主要优点:

提高淬火效率。

提高材料的硬度和抗拉强度。

材料表面保持光洁度和尺寸精度。

主要缺点:

淬火效果易受材料形状和尺寸的影响。

淬火过程中容易产生热变形和内部应力,可能需要进行后续的回火或应力退火处理。

淬火温度:一般在600摄氏度左右。

淬火介质:通常使用水或聚合物等。

淬火速度:相对较慢(与超音频淬火相比)。

主要优点:

对材料形状和尺寸的适应性更强。

淬火过程中产生的热变形和内部应力较小,一般不需要进行后续的回火或应力退火处理。

主要缺点:

淬火效率较低,需要更长的淬火时间来达到相同的淬火效果。

齿轮尺寸和厚度:

对于较小、较薄的齿轮,超音频淬火可能更合适,因为其淬火速度快,能够减少热变形和内部应力的产生。

对于较大、较厚的齿轮,超高频淬火可能更合适,因为其适应性更强,能够更均匀地加热齿轮内部,减少硬度梯度。

淬火层深:

淬火层深较浅时,两种淬火方式均可满足要求,但超音频淬火可能效率更高。

淬火层深较深时,超高频淬火可能更合适,因为其能够更均匀地加热齿轮内部,实现更深的淬火层。

淬火时间和最终硬度要求:

如果要求较短的淬火时间和较高的最终硬度,超音频淬火可能更合适。

如果对淬火时间没有特别严格的要求,且希望获得更均匀的淬火效果和较小的热变形,超高频淬火可能更合适。

综上所述,齿轮淬火方式的选择需要根据具体的应用场景和需求进行综合考虑。在实际操作中,建议根据齿轮的材质、形状、工作环境以及客户的具体要求进行试验和验证,以确定最适合的淬火方式。