手持式高频焊接机:单多铜管焊接的灵活解决方案

在制冷设备、暖通工程及热管理系统中,铜管焊接的效率与质量直接影响系统性能。手持式高频焊接机凭借独特的技术设计,不仅可实现单根铜管的精准焊接,更能灵活应对多铜管同时焊接的复杂需求,为多样化生产场景提供高效解决方案。

一、单铜管焊接:精准高效的基础应用

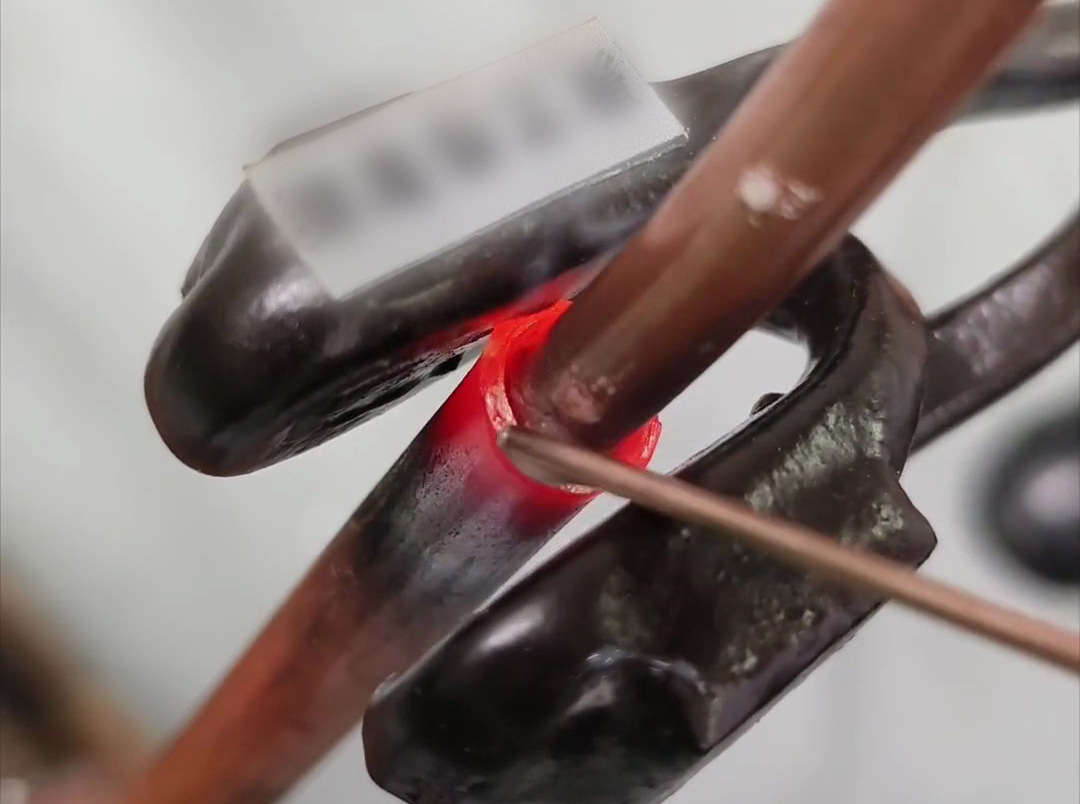

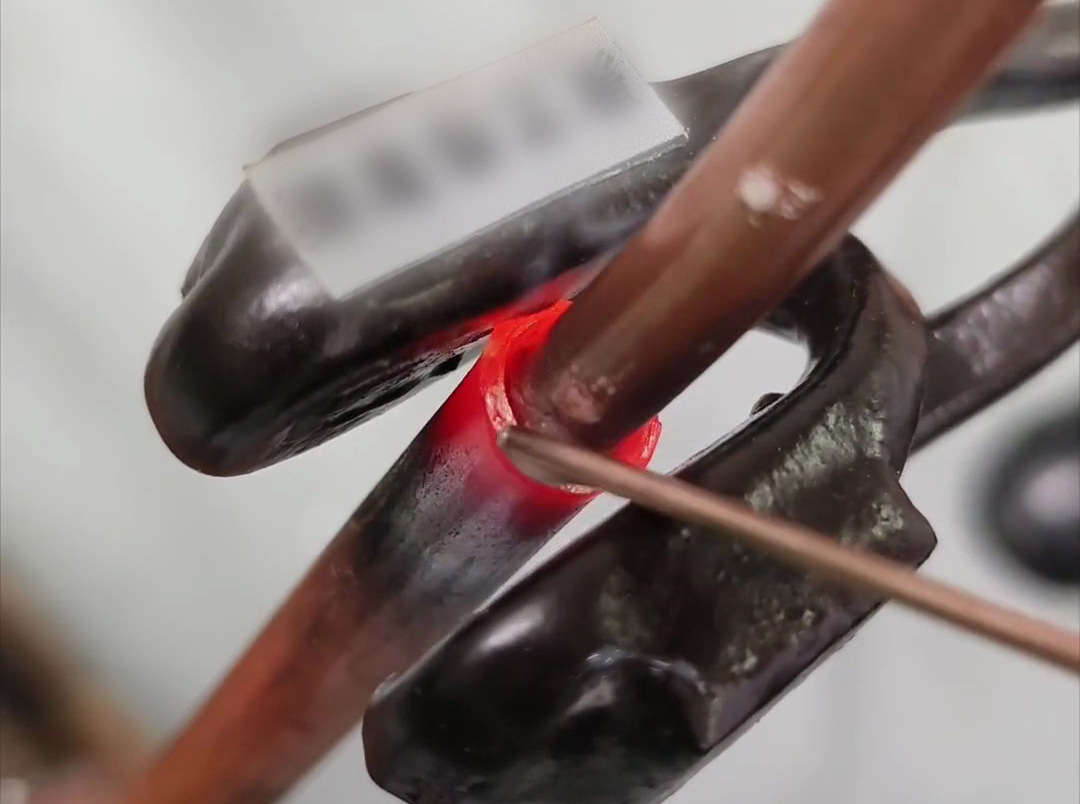

针对单根铜管的焊接场景,手持式高频焊接机展现出卓越的精细控制能力。设备通过高频感应加热技术,可快速定位铜管焊接部位,实现局部精准加热。以空调室内机毛细管与铜管焊接为例,操作人员手持设备贴近焊接点,感应线圈产生的高频电磁场迅速使铜管表面升温至焊料熔点(约 220-260℃),整个过程仅需 5-8 秒。焊接过程中,设备的温度反馈系统实时监控加热区域,避免因过热导致铜管烧穿或焊料流淌。焊接完成后,焊点饱满光亮,经气密性测试(0.8MPa 气压)无泄漏,且热影响区控制在 5mm 以内,确保周边塑料部件不受损伤。某家电维修团队使用该设备后,单根铜管焊接效率提升 60%,维修工期平均缩短 30%。

二、多铜管焊接:批量作业的效率突破

二、多铜管焊接:批量作业的效率突破

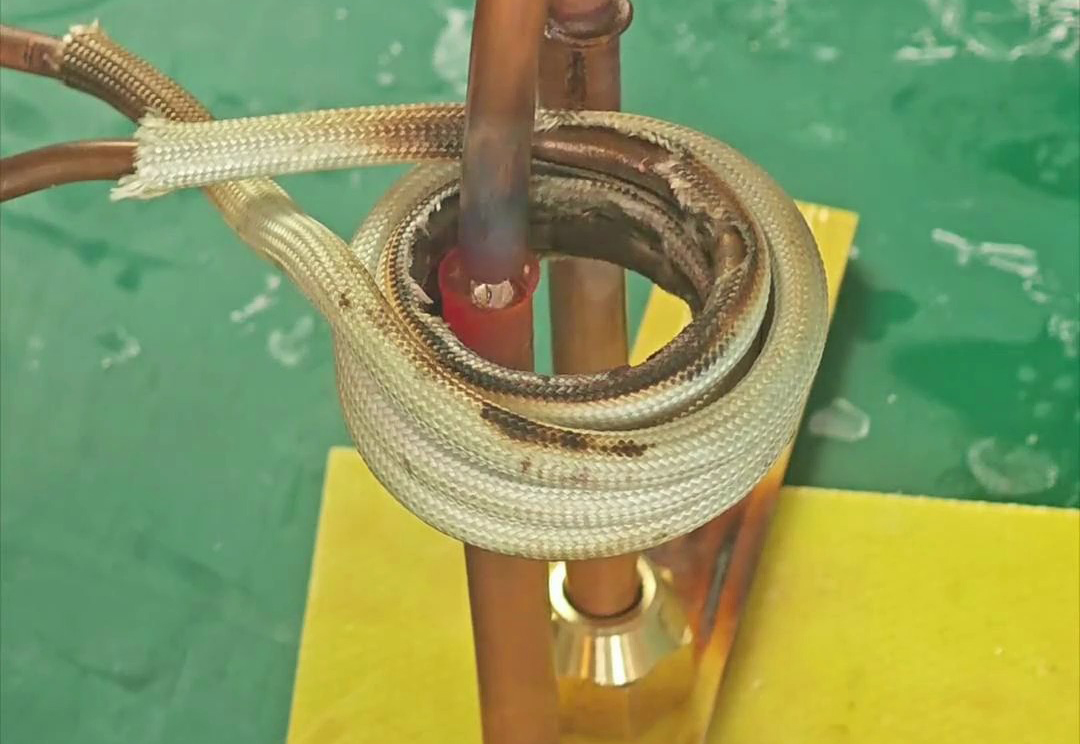

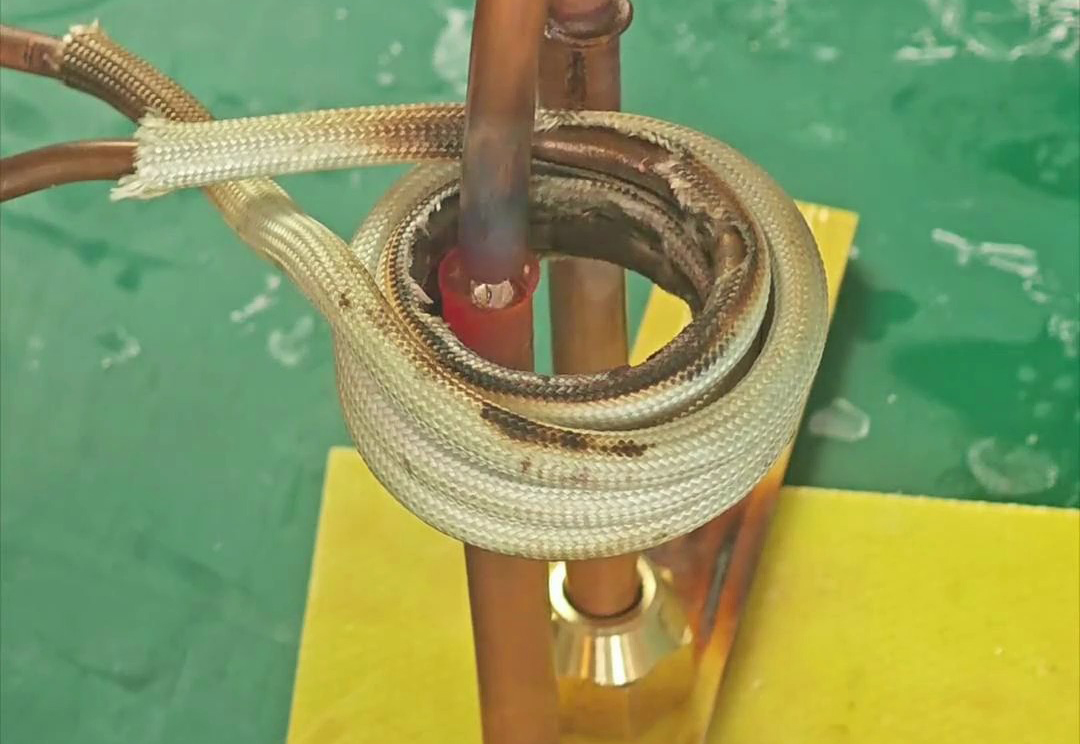

在需要同时焊接多根铜管的场景中(如冷凝器、蒸发器组件),手持式高频焊接机通过模块化设计与功率优化,实现了焊接效率的跃升。设备可配备定制化感应线圈,同时覆盖 2-6 根铜管的焊接区域(管径范围 φ6-φ19mm)。以某冰箱蒸发器生产线为例,传统工艺需逐根焊接 8 根铜管,耗时约 15 分钟,而使用手持式高频焊接机搭配多管感应线圈后,可一次性完成 4 根铜管的焊接,单次焊接时间仅 12 秒,整体效率提升 5 倍以上。焊接过程中,高频磁场均匀作用于每根铜管,确保各焊点温度一致,焊料熔合均匀。经拉力测试,多管焊接接头的平均抗拉强度达 180N,与单管焊接性能持平,满足制冷系统的承压要求(≥1.2MPa)。

三、灵活适配的技术优势

三、灵活适配的技术优势

(一)线圈快速更换机制

设备支持多种规格感应线圈的快速拆装(更换时间<1 分钟),可根据铜管数量、排列方式及管径大小灵活切换。例如,维修场景中可使用单管细线圈(φ3mm)焊接毛细管,而生产线场景则可切换为多管扁平线圈(覆盖宽度 50mm),兼容从家用空调到工业制冷设备的全场景需求。

(二)功率智能调节功能

针对多铜管焊接时的能量需求,设备可自动提升瞬时功率输出(最高达额定功率的 150%),确保多焊点同时达到最佳焊接温度。某商用冷水机组生产中,对 6 根 φ25mm 铜管进行集管焊接时,设备自动将功率从 20kW 提升至 30kW,在 15 秒内完成所有焊点的加热,避免因单管逐一加热导致的先焊焊点二次过热问题,焊接合格率从 85% 提升至 98%。

(三)便携性与适用性平衡

设备机身重量仅 1.8kg,配合可弯曲电缆设计,即使在狭窄空间(如空调外机内部)也能灵活操作。在某船舶制冷系统维护中,工作人员携带设备攀爬至高处,对密集排布的多根铜管进行焊接,无需额外搭建工作台,单人即可完成作业,相比传统大型设备节省 50% 的人力投入。

四、典型场景对比

四、典型场景对比

焊接模式 | 单铜管焊接 | 多铜管焊接(4 管为例) |

焊接时间 | 5-10 秒 / 焊点 | 10-15 秒 / 批 |

热影响区 | ≤5mm | ≤8mm |

操作人数 | 1 人 | 1 人 |

适用场景 | 维修、样品打样 | 批量生产、组件焊接 |

手持式高频焊接机以 “单管精细、多管高效” 的双重特性,重新定义了铜管焊接的灵活性与效率边界。无论是家电维修中的单管应急焊接,还是生产线的多管批量作业,其精准的温度控制、便捷的操作模式及可靠的焊接质量,均为制冷与热管理行业提供了兼具成本效益与工艺先进性的解决方案,助力企业在多样化市场需求中保持竞争力。

二、多铜管焊接:批量作业的效率突破

二、多铜管焊接:批量作业的效率突破 三、灵活适配的技术优势

三、灵活适配的技术优势 四、典型场景对比

四、典型场景对比