发布时间:2021-06-07 已经有1人查过此文章 返回感应加热列表

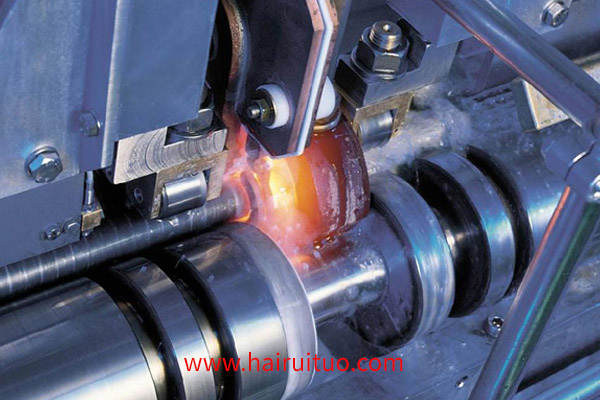

引擎凸轮轴感应淬火的电源频率,目前以8~lOkHz为主流,功率一般在200kW左右。凸轮轴电源频率的选择,主要取决于凸轮的几何形状。早在20世纪50年代,前苏联高尔基汽车厂就使用了2000Hz,200kW的发电机,一次性加热了两个凸轮轴的曲轮。加热5.0~5.5s时,凸轮的圆弧部分高于中碳钢的淬火温度,而桃尖部分加热不足,必须预冷4.5~5.Os,使桃尖和圆弧部分的温度均匀,每个凸轮轴的功耗为3.25kW.h。使用3600Hz和200kW发电机加热凸轮时,凸轮加热时间为3s,预冷只需2.5s,整个凸轮加热温度均匀,每个凸轮轴的能耗降至1.9kW.h。使用8kHz机型发电机型时,加热时间为3s,预冷却时间明显降低。 采用高频、超音频电源加热凸轮,尽管采取桃尖部间隙增大等措施,但凸轮桃尖部温度仍明显高于圆弧部,该工艺已被淘汰。 (1)凸轮加热电流颇率的选择在没有计算机模拟方法的情况下,曾推荐佳(Hz)的计算方式为:=3800/r2,其中r为凸轮桃尖的r值(cm)。就拿4125引擎凸轮轴来说,凸轮弧部直径为34.9mm,进气门r14.14mm,排气门r16.16mm,按上式计算:佳=3800/(0.6)2Hz=10555Hz。 该凸轮采用2500Hz加热时,桃尖温度明显低于圆弧部,技术上通过预冷均匀温度提高桃尖温度,进行喷液淬火。 (2)凸轮感应淬火工艺基本有两种:分段一次加热和整个凸轮轴一次加热。 钢制凸轮轴,凸轮和轴颈一般采用分段一次加热的方式。当凸轮和轴颈宽度接近时,可共用一个传感器。解放牌汽车凸轮轴,凸轮,轴颈,偏心,齿轮四个不同部分,共用一个传感器,使用效果很好。这一过程的难点在于这个凸轮在离轴颈很近的情况下进行淬火加热,当使用8~lOkHz电流时,传感器的电磁场部分会散逸到相邻的轴颈,这样,轴颈部分就会回火,而凸轮靠轴颈部部分的加热温度就会降低。如今凸轮传感器的两端都设计有导磁体,解决了这个难题。 凸轮轴工艺中遇到的第二个难点是两个相邻凸轮之间的距离太近,比如相距6-8毫米。这时,传感器很难附加导磁体。解决方案是一起加热两个相邻的凸轮。然而,由于传感器的中间磁场较强,传感器的设计应使并联的两个有效圈远离中间部分,并且不完全与凸轮的宽度相对应。

引擎凸轮轴感应淬火的电源频率,目前以8~lOkHz为主流,功率一般在200kW左右。凸轮轴电源频率的选择,主要取决于凸轮的几何形状。早在20世纪50年代,前苏联高尔基汽车厂就使用了2000Hz,200kW的发电机,一次性加热了两个凸轮轴的曲轮。加热5.0~5.5s时,凸轮的圆弧部分高于中碳钢的淬火温度,而桃尖部分加热不足,必须预冷4.5~5.Os,使桃尖和圆弧部分的温度均匀,每个凸轮轴的功耗为3.25kW.h。使用3600Hz和200kW发电机加热凸轮时,凸轮加热时间为3s,预冷只需2.5s,整个凸轮加热温度均匀,每个凸轮轴的能耗降至1.9kW.h。使用8kHz机型发电机型时,加热时间为3s,预冷却时间明显降低。 采用高频、超音频电源加热凸轮,尽管采取桃尖部间隙增大等措施,但凸轮桃尖部温度仍明显高于圆弧部,该工艺已被淘汰。 (1)凸轮加热电流颇率的选择在没有计算机模拟方法的情况下,曾推荐佳(Hz)的计算方式为:=3800/r2,其中r为凸轮桃尖的r值(cm)。就拿4125引擎凸轮轴来说,凸轮弧部直径为34.9mm,进气门r14.14mm,排气门r16.16mm,按上式计算:佳=3800/(0.6)2Hz=10555Hz。 该凸轮采用2500Hz加热时,桃尖温度明显低于圆弧部,技术上通过预冷均匀温度提高桃尖温度,进行喷液淬火。 (2)凸轮感应淬火工艺基本有两种:分段一次加热和整个凸轮轴一次加热。 钢制凸轮轴,凸轮和轴颈一般采用分段一次加热的方式。当凸轮和轴颈宽度接近时,可共用一个传感器。解放牌汽车凸轮轴,凸轮,轴颈,偏心,齿轮四个不同部分,共用一个传感器,使用效果很好。这一过程的难点在于这个凸轮在离轴颈很近的情况下进行淬火加热,当使用8~lOkHz电流时,传感器的电磁场部分会散逸到相邻的轴颈,这样,轴颈部分就会回火,而凸轮靠轴颈部部分的加热温度就会降低。如今凸轮传感器的两端都设计有导磁体,解决了这个难题。 凸轮轴工艺中遇到的第二个难点是两个相邻凸轮之间的距离太近,比如相距6-8毫米。这时,传感器很难附加导磁体。解决方案是一起加热两个相邻的凸轮。然而,由于传感器的中间磁场较强,传感器的设计应使并联的两个有效圈远离中间部分,并且不完全与凸轮的宽度相对应。  2)对于汽车合金铸铁凸轮轴,一般采用串联多个传感器,一次加热整个凸轮轴的工艺。 (3)回火采用分段一次加热的凸轮轴,通常采用自回火工艺。此时,淬火工艺应设置为每个加热淬火凸轮轴的一部分,下一个加热部分应位于淬火部分下方。这样可以保证淬火部分不需要第二次冷却,有可靠的自回火温度凸轮部分崩溃时间。凸轮由于自回火温度不足,在下一道工序前后会发现凸轮部分崩溃,如图5-18所示。有时候会产生很多同样崩溃形式的废物,有时候会因为传感器和加热部分的位置偏移而产生废物。

2)对于汽车合金铸铁凸轮轴,一般采用串联多个传感器,一次加热整个凸轮轴的工艺。 (3)回火采用分段一次加热的凸轮轴,通常采用自回火工艺。此时,淬火工艺应设置为每个加热淬火凸轮轴的一部分,下一个加热部分应位于淬火部分下方。这样可以保证淬火部分不需要第二次冷却,有可靠的自回火温度凸轮部分崩溃时间。凸轮由于自回火温度不足,在下一道工序前后会发现凸轮部分崩溃,如图5-18所示。有时候会产生很多同样崩溃形式的废物,有时候会因为传感器和加热部分的位置偏移而产生废物。  (4)淬火由于钢凸轮轴淬火表面硬度要求高,容易产生裂纹。一些制造商选择凸轮轴钢的碳含量,以缩小上下限差。例如,45钢,选择训练(C)为0.42%~0.47%,或0.43%~0.48%。 (5)凸轮轴的变形对于分段一次加热的凸轮轴,淬火后会发生弯曲,但由于杆没有淬硬,所以容易校正,但是对于多个凸轮一次加热的凸轮轴,由于未淬硬的杆极短,在可能的情况下,采用校正辊,可以减少变形。

(4)淬火由于钢凸轮轴淬火表面硬度要求高,容易产生裂纹。一些制造商选择凸轮轴钢的碳含量,以缩小上下限差。例如,45钢,选择训练(C)为0.42%~0.47%,或0.43%~0.48%。 (5)凸轮轴的变形对于分段一次加热的凸轮轴,淬火后会发生弯曲,但由于杆没有淬硬,所以容易校正,但是对于多个凸轮一次加热的凸轮轴,由于未淬硬的杆极短,在可能的情况下,采用校正辊,可以减少变形。