发布时间:2020-08-18 已经有1人查过此文章 返回感应淬火列表

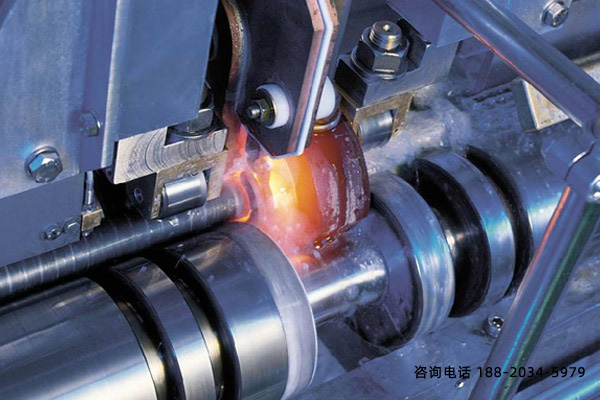

1.感应器设计

根据技术要求及轴颈相关尺寸设计淬火感应器5个,即第1轴颈感应器、第5和第6主轴颈感应器、第10主轴颈感应器、连杆颈感应器、其他主轴颈感应器。

鉴于曲轴感应淬火时加热时间较长,有效圈宽度按技术要求取中下限;有效圈包角β不宜过大,控制在40°~55°,根据具体的空间布局来设计,允许偏差±2°;有效圈与轴颈表面的间隙控制在1.5mm。

2. 工艺参数的选择

对于感应淬火而言,主要工艺参数包含功率、电压、电容、变压比、加热时间、冷却时间及回火温度等。各工艺参数选择情况如下:

(1)功率 P =P0S,一般来说,比功率P0=0.5~2.0kW/cm2。但在实际工艺制定中,考虑到设备状况老化、零件结构复杂、加热时间长、硬化层深度要求深等,结合实际经验,曲轴中频感应淬火的P0选择要偏小,介于0.35~0.45kW/cm2之间;S为每个轴颈淬火加热的总面积,以技术要求的硬化层中间值L作为计算基础。

(2)电压 根据计算出的功率设定电压值调试范围,以通过调试达到拟定的功率P为准。

(3)频率 根据分析,采用最低频率6kHz,此刻机床电容匹配最大值1380kVAR,变压比选择4:1。

(4)加热时间 保证一定的加热时间,使淬火温度大致介于880~930℃,且组织充分转变。加热层质量:m=πL(R2-r2)/1000×7.85,加热层所需能量:Q=CmΔt,匹配变压器及感应器的总效率根据传导加热理论及实际经验取η=10%~15%,则加热时间:t=Q/Pη(其中,R为轴径圆半径,r为加热层极限处的圆半径,C为比热,Δt为从室温加热到淬火温度之间的温差。)

由于该曲轴要求硬化层深度深,感应加热采用较低频率及一定的传热,所以需要较长的加热时间达到理想的淬火温度及合适的加热层,具体试验加热时间,按上述公式计算并结合以往经验进行微调。

(5)冷却时间 以控制最终淬火余温,既要保证组织转变,又要防止油孔等危险部位开裂,对于曲轴而言,一般将淬火余温控制在180~240℃。

根据设备状态及上述分析,确定的国外某型曲轴的中频感应淬火工艺参数。

(6)回火温度 依据其表面硬度要求,确定回火温度在360~390℃。

3. 淬火冷却介质的选择

我公司曲轴中频感应淬火常用的冷却介质为清水(适用于碳钢曲轴)和AQ251水溶液(适用于合金钢曲轴)。此前,我公司曾采用清水来进行另一型号SAE5046钢曲轴的中频感应淬火,轴颈过渡圆角处出现了淬火裂纹。对国外某型曲轴,为确保中频感应淬火的冷却效果,同时降低油孔部位的淬裂风险,确定采用使用V300冷却速度在70~80℃/S(30℃,静止)的低浓度AQ251淬火冷却介质,这样既能保证淬火冷却介质在高温段具有较强烈的冷却能力,又适度降低了低温段的冷却速度,可避免产生淬火开裂。采用KHR淬火冷却介质检测仪测定的三者冷却特性曲线如