发布时间:2020-07-24 已经有1人查过此文章 返回感应淬火列表

齿轮淬火后能够提高表面硬度,进而大大提高耐磨性和疲劳寿命,故大多数重载齿轮均需淬火。对于大模数齿轮淬火常用的热处理淬火工艺有三种:整体感应淬火、单齿感应淬火、渗碳淬火,三种工艺方式各有优缺点。本文讨论了一种大模数齿轮的复合热处理工艺,将渗碳淬火及感应加热淬火工艺进行综合应用,得到了较好的硬度和硬化层分布。

1.齿轮简介

齿轮模数为7,齿顶圆直径585.94(0-0.7)mm,齿轮简图见图1,设计材料为S48C,化学成分见表1。针对该种齿轮结构及材料特点,首先考虑淬火工艺为感应加热淬火。设计工艺路线为:下料→锻造→正火→粗车→调质→精车→滚齿→感应淬火→回火→磨齿。

齿轮的感应加热淬火通常有两种方案:单齿连续加热感应淬火和整体加热感应淬火。一般而言大模数、大尺寸的齿轮常采用单齿连续感应加热淬火,此种工艺不要功率太大的电源即可实现淬火,并且齿圈硬化层分布较为均匀,但需要感应淬火机床具有较好的分度精度以实现所有齿的淬火;小模数齿轮常采用整体加热感应淬火,该种工艺方法不仅具有非常高的生产效率,还可以保证齿轮具有良好的硬化层分布。

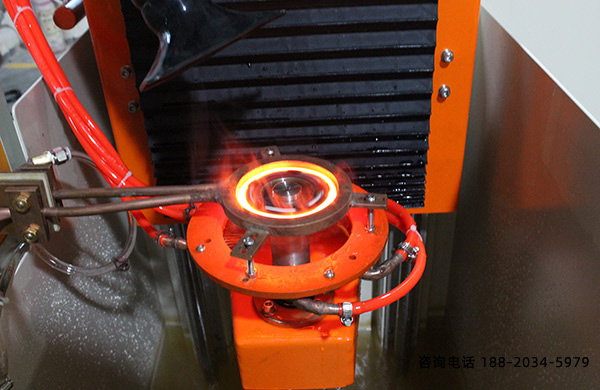

我公司现有较多的齿轮感应淬火设备,但是均不具备分度功能,无法采用单齿连续感应淬火,但是我公司具有800kW电源可满足整体加热功率需求,可尝试使用整体加热感应淬火。我们制定了整体感应加热淬火工艺方案,并进行多次尝试,如图2所示,但是均无法取得较好的试验效果。

当齿顶硬化层深度满足要求,齿根硬化层往往过浅无法满足要求;而齿根硬化层满足要时,齿顶、节圆处硬化层已经超出要求范围,无法做到齿顶、节圆、齿根硬化层同时满足要求,如图3所示。考虑多方面的因素,我们分析造成上述问题的原因主要有两个方面:

(1)感应加热电流透入深度主要受电流频率、磁导率、电阻率影响,对于大模数、大尺寸的齿轮而言,齿顶和齿沟距离较大,齿顶距离感应器较近、齿沟距离感应器较远,在单一频率下感应加热时齿顶和齿沟的加热速度具有非同时性,齿顶加热较快,齿沟加热较慢。

(2)齿沟靠近基体,加热齿沟时基体吸收大量的热量,造成齿沟加热速度较慢,而齿顶加热时向内传递的热量较慢。为此,要解决大模数齿沟硬化层的深度问题,势必需要延长加热时间,这样就造成齿顶加热深度过深,硬化层过深。

整体感应加热淬火无法满足需求,我们尝试使用渗碳工艺,采用20CrMnMo材质,调整工艺路线为:锻造→正火→粗车→精车→滚齿→渗碳→淬火→高温回火→加工渗碳层→淬火→磨齿。该种工艺方法先后进行了两次淬火,出现较大的变形,最大变形处可达到1mm,磨齿时部分位置磨不到,部分位置磨削量过大,该种工艺方法无法满足需求。

2.新工艺的开发

针对上述试验情况,我公司经过多次讨论可否尝试将渗碳工艺和感应工艺综合使用,即渗碳淬火后高温回火,然后再使用感应加热淬火。我们分析认为20CrMnMo齿轮渗碳后仅有齿轮表面渗碳层处含碳量较高,而渗碳层内过渡区和心部仍属于低碳区,感应加热淬火后表面高碳区属于高硬度区,而过渡区及心部即使加热达到淬火温度,由于其低碳特点,也无法获得较高的淬火硬度。

我们将工艺路线再次调整为:锻造→正火→粗车→精车→滚齿→渗碳→淬火→高温回火→加工→感应淬火→磨齿。采用上述工艺方案,并进行实施,渗碳和感应加热淬火后齿轮检测其齿顶硬化层深度为6.2mm,齿沟硬化层深度为2.5mm,节圆处硬化层为4.0mm,如图4所示。齿面硬度59HRC、齿顶硬度59HRC、齿根硬度59HRC,金相组织为3级马氏体,残留奥氏体含量15%,碳化物1级,如图5所示,达到图样及标准要求。

该种工艺生产的齿轮硬度达到58~62HRC,较普通感应淬火硬化提高,并且硬化层表面含有细小的碳化物,耐磨性大大提高,同时20CrMnMo材质基体强度也高于S48C,各方面性能均得到提高,变形量也较单一的整体加热感应淬火齿轮减小,磨削后齿轮完全满足需求。

3.结语

本次试验创新性的将渗碳工艺和感应工艺相结合,解决了大模数齿轮整体感应淬火无法解决的硬化层深度问题。