01 实验齿轮参数及热处理工艺概述

实验齿轮参数

该文选用了材质为20CrMnTiH的齿轮开展相关实验,为研究提供实践数据支持,这种材质的齿轮具有淬透性高的特征,在经过渗碳淬火热处理后具有较优良的性能,选其作为实验对象具有高度的代表性。文章所选用的齿轮的具体参数如下:模数1.191mm,左旋度25°,功法线16.41mm,圆直径39.831mm,内径16.017mm。结构呈对称中空结构,内外直径较大,中心缺乏腹板对整体结构进行支撑,齿轮壁较薄,在渗碳淬火热处理过程中变形现象较为明显。

齿轮热处理工艺

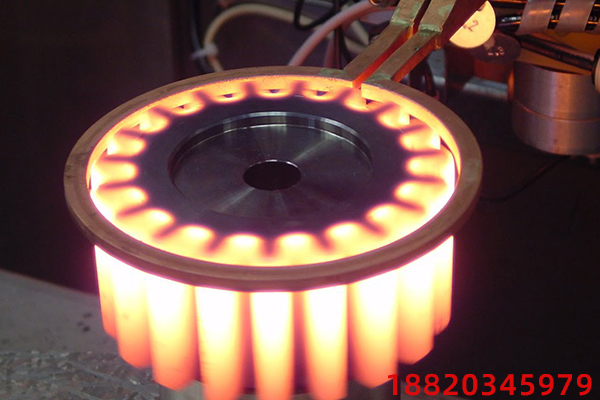

文章选用齿轮的渗碳淬火热处理工艺,主要实验设备有长度为15m 的渗碳淬火炉及长度为8m 的回火炉。具体的渗碳淬火热处理流程如下:首先将齿轮置于渗碳淬火炉中,在3h 内将温度升至915~925℃。其次,使齿轮在这一温度环境下渗碳淬火热处理3h。再次,在0.5h内迅速将温度降至855~865℃。最后,恒温淬火处理50min。值得注意的是,在这一过程中,淬火液的温度应保持在80℃。在完成这一工艺之后,将齿轮置于回火炉中,以155~165℃的温度对齿轮进行回火处理2h,完成渗碳淬火热处理工艺。

齿轮渗碳淬火热处理变形情况

在实验的过程中,文章对四只齿轮进行了传统的渗碳淬火热处理,之后通过测量发现这些齿轮在外径及公法线上出现了不同程度的胀大变形,甚至有两只齿轮出现了椭圆形变。

在经历后续的渗碳淬火处理过程之后,原本胀大的外径及公法线又出现了显著的缩小现象,这种胀大继而缩小的形变过程导致齿轮的最终形态发生了较大的变化,四只齿轮中端面的扭曲程度最大的达到了1.9mm,且其中有一只齿轮在渗碳淬火热处理工艺完成之后存在氧化皮处理不净的现象,只能作报废处理。此外,原有渗碳淬火热处理工艺中将齿轮各自平放的方式导致渗碳淬火过程中空气流通不均匀,四只齿轮的厚薄程度出现了显著的差异,变形现象十分明显。

02 齿轮渗碳淬火热处理工艺的改进对策

笔者以所进行的实验及总结的相关经验为基础,通过以下几个方法实现齿轮渗碳淬火热处理工艺的改进:

改进齿轮渗碳淬火摆放方式

传统平放式的摆放方式会导致齿轮由于自重而产生高温蠕变,在渗碳淬火的过程中,笔者建议将齿轮以45°进行斜靠叠放,并在齿轮上方用隔板进行遮盖处理,以避免齿轮在渗碳淬火完成后直接接触冷空气而出现冷缩变形。此外,在渗碳工艺完成后,应在淬火的过程中将齿轮的上下端面反向摆放,从而在一定程度上减少锥度形变的出现。

改进齿轮锻坯质量平衡程度

由于齿轮的锻造工艺存在一定的复杂性,因此齿轮的锻坯常常容易出现硬度差异大、质量不平衡的不良现象。这种现象的存在会导致齿轮渗碳淬火热处理过程中的变形难以得到有效控制。在齿轮锻坯加工的过程中,必须对以下几个加工环节予以关注:

其一,在锻坯下料时应保障锻坯材料晶粒度及化学成分的合理性;

其二,应将齿轮锻坯的淬透性宽度控制在合理的范围内;

其三,应尽可能地对齿轮进行正火处理,从而保障齿轮结构的稳定性,实现对热处理变形的有效控制。

改进齿坯预备热处理工艺

齿轮锻坯热处理工艺的优化能在很大程度上提高齿轮在渗碳淬火热处理过程中的变形对抗能力。这是由于齿轮锻坯预备热处理工艺的应用能有效地降低齿轮的形变能力及锻造应力,从而有效避免渗碳淬火热处理过程中可能出现的齿轮切齿重新分布应力而导致的形变现象。此外,齿轮锻坯预备热处理还能使齿轮中的不良组织得到细化、均匀处理,由此减少齿轮结构中的脆弱部分,降低形变现象发生的可能性。在齿轮加工的过程中必须改进预备热处理工艺,确保其积极作用得到充分发挥。