发布时间:2021-07-22 已经有1人查过此文章 返回感应加热列表

由于工艺简单,零件变形小,感应加热淬火可部分处理,生产效率高,节能,清洁生产,环境污染少,工艺过程易于完成机械化和自动化,因此得到广泛应用。

齿圈(包括外齿圈和内齿圈)作为一种常用的机械传动部件,特别是大直径齿圈通过感应加热淬火工艺进行外部强化。

齿圈感应淬火常用方法。

齿圈感应加热淬火有四种,即沿齿沟感应淬火(gap-by-gap)、逐齿感应淬火(tooth-by-tooth)、旋转感应淬火(spinhardening)和双频感应淬火。

沿齿沟感应淬火和逐齿感应淬火工艺特别适用于直径大(可达2.5m以上)、模数大的外齿圈和内齿圈,但不适用于小直径和模数齿轮(模数小于6)。

沿齿沟感应淬火工艺控制的关键。

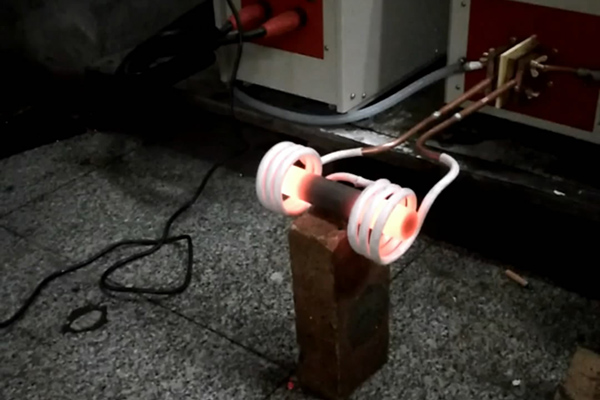

(1)齿圈沿齿沟感应淬火的常用频率为1~30kHz,传感器和零件的空地控制在0.5~1mm。

(2)沿齿沟传感器产生的涡流呈蝴蝶状,根部电流密度***。因此,传感器需要安装导磁体,利用其槽口驱流效应,增加传感器附近齿根表面的电流密度,提高传感器的效率。

(3)需要准确控制传感器与相邻齿侧的对称性,严格控制齿侧和齿根的空地。

(4)合理匹配传感器的高度和导磁体的用量,确保齿面和齿根的加热温度均匀,避免淬火。