发布时间:2020-07-23 已经有1人查过此文章 返回感应淬火列表

随着国内机械装备市场的迅速发展,产品结构也发生了巨大的变化,大直径、薄腹板类的齿轮在产品中越来越多。由于其结构的特殊性,在热处理过程中极易出现变形的问题。本文针对大直径、薄腹板易变形齿轮的渗碳淬火进行了系列研究,采取了一些有利于减少变形的综合措施,取得了良好的效果。

渗碳过程中高温蠕变导致齿轮下弯,淬火过程中显微组织快速转变,腹板强度难以支撑其冷却过程中的组织应力和热应力,极易造成齿轮变形。试生产过程中由于变形较大,磨齿后关键尺寸出现较大偏差影响其使用,因此将齿轮渗碳淬火后的变形量控制到较低范围,是此类齿轮顺利批量生产的关键。

1.技术要求

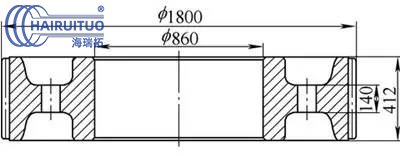

图1为某变速箱齿轮结构示意图,材质17CrNiMo6,重量3795 kg。齿面要求渗碳淬火处理,有效硬化层深度2.85~3.25mm,单边余量0.45mm,齿面硬度58~62HRC,心部硬度35~42HRC,金相组织符合机械行业标准JB/T6141.3-1992的要求,晶粒度不低于6.5级。力学性能要求:屈服强度ReL≥795MPa、抗拉强度Rm≥1079MPa、伸长率A≥8%、断面收缩率Z≥35%、冲击吸收功AKV(-40 ℃)≥25 J。

图1 齿轮尺寸结构图

齿轮的渗碳淬火变形主要体现在椭圆度和锥度两个方面。工件淬火后变形量要求为:椭圆度≤0.9 mm、锥度≤0.9 mm。

2.处理工艺

齿轮生产工艺流程:下料→锻造→锻后退火→粗加工→调质→半精车→滚齿→渗碳淬火及回火→喷丸→精车→磨齿→入库。

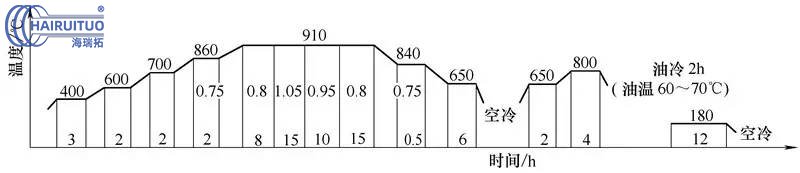

在常规热处理工艺的基础上,结合实际生产经验做出适当改进后的适用于大直径、薄腹板齿轮的

渗碳淬火工艺曲线见图2。齿轮加工过程中切削区域产生挤压塑性变形,导致残留应力产生,所以在齿轮渗碳前升温期采取阶梯升温并严格控制升温速度60℃/h,可以减小齿轮各部位由于受热不均匀引起的温差。受热不均匀会影响奥氏体的转变速度,奥氏体转变速度不同必然会引起工件变形。将渗碳温度由常规930℃降低到910℃,且采取脉冲碳势进行渗碳,从而使得工件中的碳浓度从表面到心部缓慢降低。淬火温度由820℃降低到800℃,可以使热应力和组织应力相应的减少,同时提高钢的塑性变形抗力和降低工件的蠕变倾向,可以在一定程度上减小齿轮的畸变程度。淬火介质的温度提高至60~70℃,提前对油槽开启搅拌,工件入油时停止搅拌,30 s后再开启搅拌,可以缩小齿轮与淬火油的温度差,同时增加淬火油的流动性,有利于减小热应力,使工件均匀冷却,进而减小齿轮淬火过程中的畸变。

图2 渗碳淬火工艺

渗碳阶段选用耐热钢底盘及垫块,内轮毂处三点均布垫实,外轮缘截面中心位置八点均布,利用0.2mm垫片进行调整以预留0.8~1mm间隙。起吊过程中轻起轻放,避免轮缘处垫块挪动。淬、回火阶段选用耐热钢工装,将齿轮上下端面进行翻个后内轮毂处三点均布垫实,外轮缘不进行支垫。可以使淬火过程与渗碳过程产生的变形相互抵消一部分,有助于将淬火回火后的变形量控制到较低的范围。

3.检测结果

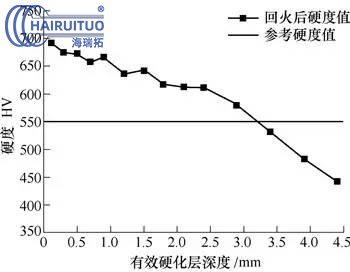

按照以上工艺生产后,参照相关标准对随炉试样进行检测,结果如下:有效硬化层深3.21mm(见图3),碳化物1级,马氏体以及残留奥氏体3级,心部组织2级,心部硬度36~39HRC,齿面硬度59~60HRC,力学性能:ReL为1070MPa,Rm为1240MPa,A为11%,Z为65%,AKV(-40℃)为48J、40J、45J、37J,均符合技术要求。

图3 回火后随炉试样有效硬化层硬度分布曲线

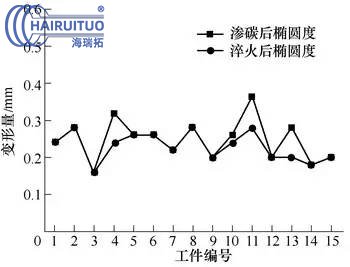

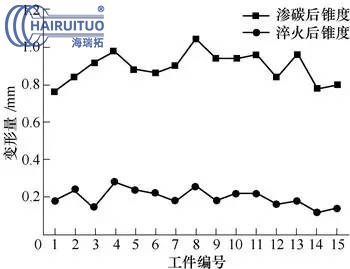

第1件齿轮渗碳后锥度0.9mm,椭圆度0.18mm,淬火后的锥度0.1mm,椭圆度0.18mm,均满足技术要求。试生产合格后,又对后期采用同样工艺生产的15件齿轮变形结果进行统计(见图4、图5),可以将最终的椭圆度控制到0.16 ~0.28mm,锥度控制到0.12 ~0.28mm,远远低于技术要求的变形量最大值。

图4 齿轮椭圆度变形量统计图

图5 齿轮锥度变形量统计图

4.技术难点分析

在淬火过程中组织由珠光体转变为马氏体,由于其比容值的差异,齿轮外径出现为胀大趋势。齿轮在油槽中淬火时,上下端面的冷却效果有差异,所以淬火过程中齿轮会发生锥变现象。前期生产经验表明,齿轮在淬火后通常出现上大下小的变形,即上端胀大量大于下端胀大量,该结构类型的齿轮淬火后单侧锥变量基本在0.7 ~1.0mm。

齿轮渗碳阶段支垫方式一般为两种:第一种为单一的轮毂处支垫;第二种为轮毂处和轮缘处均支垫。采用单一轮毂支垫方式渗碳后的齿轮外径变形通常为上大下小,这是因为此时轮缘悬空,随着温度升高材料的屈服强度迅速降低,腹板处的强度降低,同时外缘在重力作用下由于高温蠕变产生向下的下坠变形,其下坠量主要由齿轮本身结构及渗碳的高温时间决定。采用第二种轮毂处和轮缘处均支垫方式时,由于轮毂和轮缘均有支撑力,轮缘下坠受到阻碍,轮毂、轮缘垫实后齿轮渗碳后锥度变化不明显。

该齿轮腹板薄且较宽,轮缘处受到内部支撑力小,渗碳时在910℃停留时间为48h,前期升温20h,若外缘不进行支垫,则外缘下坠引起的锥变量远远大于淬火的锥变量,错过抵消反变形量最佳时机。若渗碳时轮毂、轮缘均支垫,渗碳后锥度变化不明显,淬火时的锥变量会导致成品的变形量超差无法满足技术要求。综合考虑,需渗碳时采取轮毂支垫、外缘处预留间隙支垫的支垫方式,如此可以在渗碳过程中使齿轮外缘产生可控制的锥变,形成预变形。在淬火时将齿轮上下翻转进行淬火,可以恰巧使两个处理过程中的变形量相互抵消,是控制该种齿轮热处理变形的有效途径。

5.结语

影响大直径、薄腹板齿轮渗碳变形的因素是多方面的,针对影响齿轮渗碳淬火变形的因素,在工艺方面控制升温速度、阶梯型升温、降低渗碳淬火温度、提高淬火介质温度,在工装方面采取轮毂支垫、轮缘预留空隙支垫,可以将椭圆度控制到0.16 ~0.28mm,锥度控制到0.12 ~0.28mm,远远低于技术要求的变形量最大值,极大的提升了大直径、薄腹板类齿轮的热处理质量,降低了此类产品的报废率。